Günlük Kullanımdan Önce Yapılan Kontroller için Tüm Terain Çatallı Yük Taşıyıcı sahip

Kapsamlı Bir Yürüyerek Kontrol Yapılması

Her iş gününü, çamurluk ve çakıl zeminlerde çalışırken kayganlaşmaya neden olabilecek, lastiklerdeki eşit olmayan aşınma belirtileri ya da sıkışmış çakıl parçaları için dikkatlice inceleyerek tüm arazi tipi forkliftin etrafında dolaşarak başlatın. Aynı zamanda kule alanı ile makinenin alt kısmına da iyi bir bakın. Yapısal çatlaklar ve sinir bozucu hidrolik sıvı sızıntıları, geçen yıl Industrial Equipment Journal'da yayınlanan verilere göre on teçhizat arızasından dördünden sorumludur. Forkları ve zincirleri de kontrol etmeyi unutmayın. Bunların bükülmüş ya da fabrika toleranslarının ötesinde çarpılmış gibi görünmeleri büyük bir uyarı işaretidir. Bu parçalar belirlenen toleranslar içinde olmadığında güvenlik doğrudan tehlikeye girer.

Yağ, Hidrolik Sıvısı ve Soğutucu Seviyelerini Kontrol Etme

Günlük olarak motor yağı kalınlığını kontrol etmek önemlidir, özellikle sıcaklıklar 100 derece Fahrenhayt'ı aştığında ya da donma noktasının altına düştüğünde, her şeyin düzgün şekilde yağlandığından emin olmak için. Hidrolik sıvı seviyeleri konusunda, soğuk motorların çalıştırılması için üretici tarafından belirtilen özelliklere göre, şeffaf baklavalı gözlerden bakarak ya da dipstick (yağ çubuğu) çıkarılarak kontrol yapılmalıdır. Ayrıca soğutucu sıvıyı da unutmayın. Motor normal çalışma sıcaklığına ulaştıktan sonra genleşme tankını kontrol edin. Bu işlemlerde yapılan hatalar, zorlu arazi koşullarında çalışan makinelerde aşırı ısınmadan kaynaklanan tüm duruşların yaklaşık %27'sine neden olmaktadır. Bu tür bakımların ihmal edilmesi, saha operasyonlarında zaman ve para kaybına neden olabilir.

Işıkların, Kornaların ve Güvenlik Alarmalarının Fonksiyonelliğinin Doğrulanması

İnşaat alanlarının karanlık köşeleri veya görüşün tamamen kaybolduğu yoğun orman bölgelerinde ekipmanları çalıştırmadan önce çalışanlar, aydınlatma sistemlerini thoroughly test etmelidir. Korna, ANSI standartlarına göre 97 desibele ulaşmalıdır, böylece operatörler arka plan gürültüsünü bastırarak kornayı gerçekten duyabilir. Araç geri vites konumuna geçtiğinde yedek uyarı sinyallerinin otomatik olarak aktif hale geldiğinden emin olun. Ayrıca acil durdurma düğmeleri aktif hale getirildiğinde her şeyi anında kapatmalıdır. Çatlak olan lens kapaklarını da değiştirmeyi unutmayın çünkü çatlaklar suyun içeri sızmasına neden olur ve zamanla hassas elektronikleri bozar.

Kritik Bileşen Bakımı: Tekerlekler, Şasi ve Direksiyon Sistemleri

Arazi Tekerleklerini Aşınma İçin Kontrol Etme ve Doğru Basıncı Koruma

Zemin üzerinde çalışan tüm arazi forkliftleri için uygun lastik bakımı çok önemlidir. Her gün, çalışanlar lastiklerin kenarlarındaki hasarlara dikkat etmeli, kalan diş derinliğini kontrol etmeli (8 mm altına düştüğünde değiştirme zamanı gelir) ve dikkatle aşınma desenlerine bakmalıdır. Hava basıncını üretici firmanın önerdiği şekilde ayarlamak genellikle 30 ila 45 psi arasında olmalıdır. Lastiklerin hava seviyesi çok düşük olduğunda kenarlar kolayca zorlanır. Ancak lastiklere fazla hava bastığınızda zemindeki tutunma gücü azalır. Geçen yıl yapılan bazı sanayi ekipmanları araştırmalarına göre, çalışanlar haftada bir lastik basınçlarını kontrol ettiğinde, aylık bir kez kontrol edenlere göre lastik değiştirme maliyetlerinde yaklaşık %19 daha az harcama yapmış olurlar.

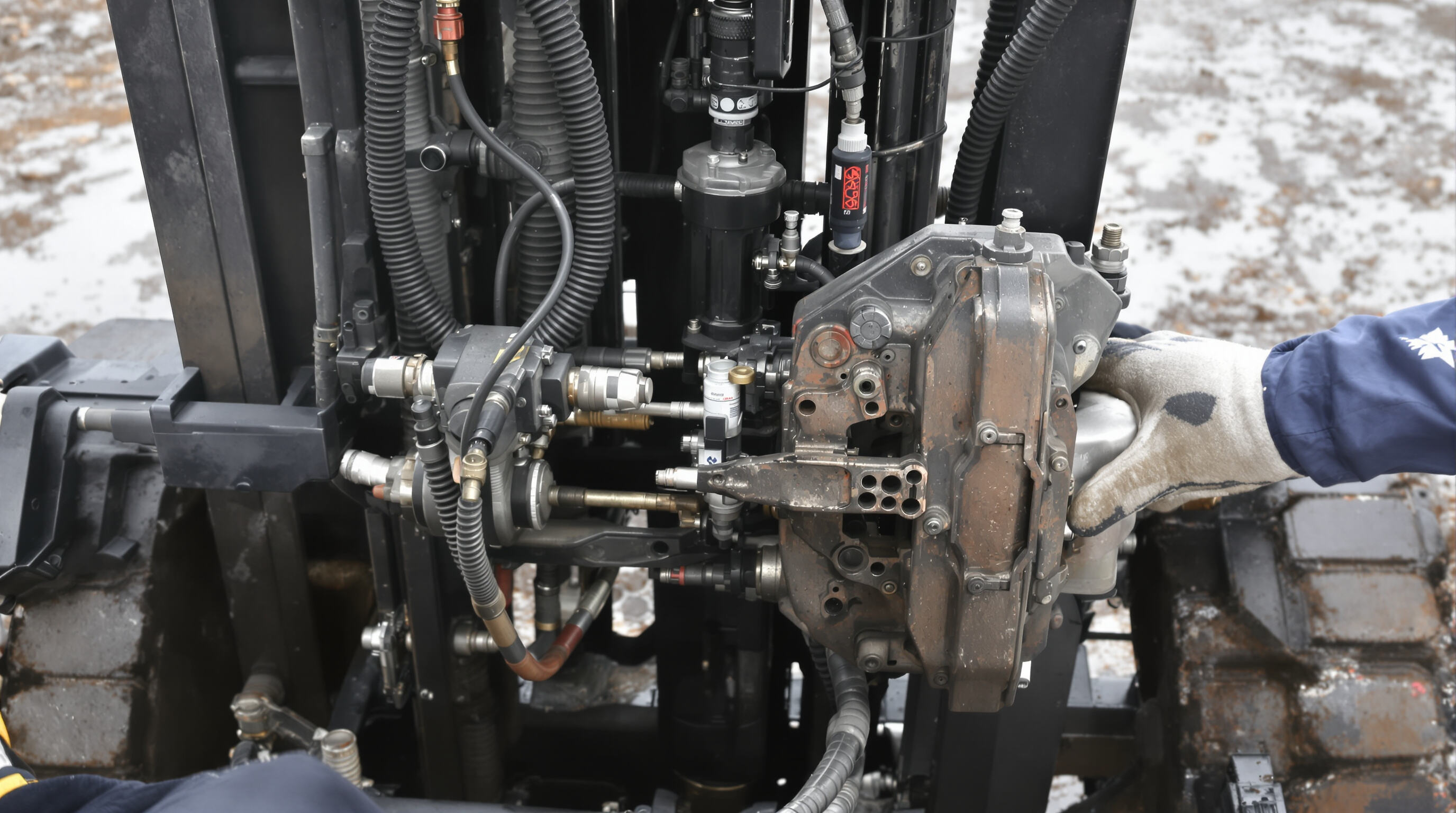

Aksları, Şanzımanı ve Süspansiyonu Zorlu Arazi Koşullarında Değerlendirmek

Vites kutusu sisteminin bu önemli parçaları üzerinde sert zeminlerde sürüş gerçekten etkili olur. Makine her yaklaşık 50 çalışma saatine ulaştığında, aks contalarında yağ kaçağı olup olmadığını kontrol edin, grezleme noktalarının tıkanmadığından emin olun ve süspansiyon bağlantı noktalarında çatlak işaretlerini inceleyin. Ayrıca tüm cıvata ve somunları kontrol etmeyi de unutmayın. Bunların üretici belirtildiği şekilde sıkılması gerekir ki her şey doğru şekilde hizalanmış olsun. Üniversal mafsallar da ayrıca dikkat görmelidir. Normalin üzerinde belirgin bir hareket varsa bu, ileride oluşabilecek vites kutusu sorunlarına dair bir uyarı işaretidir. Böyle bir durumda, daha büyük sorunlar gelişmeden hemen profesyonel servis almak hayati derecede önemlidir.

Direksiyon Sapması ve Bağlantı Aşınmasının Teşhisi ve Onarımı

Direksiyon sapması, normal tekerlek dönüşünün %10'unu aştığında, yapmakta olduğumuz işi bırakıp yakından incelememiz gereken noktaya gelmişiz demektir. Düz bir zeminde basit bir düz çizgi testi yaparak başlayın. Eğer operatör müdahalesi olmadan forklift yoldan sapmaya başlıyorsa, kontrol edilmesi gereken birkaç olası sorun vardır. Öncelikle, kingpin'leri aşınma belirtileri için kontrol edin. 3 dereceden fazla dönel boşluk olduğunda değiştirilmeleri gerekir. Ayrıca, etrafındaki contalar yırtılmış olan başlık uçlarını hasar göstergeleri açısından inceleyin. Ayrıca, boşta çalışırken bile 1500 psi seviyesinin üzerinde kalması gereken hidrolik basınç seviyelerini kontrol etmeyi de unutmayın. Bakım amacıyla, tüm direksiyon bağlantı noktalarına yaklaşık her 100 çalışma saati aralıklarla taze ekstrem basınçlı lityum esaslı gres yağı uygulandığından emin olun. Bu özel gres yağı, -40 derece Fahrenhayt'tan başlayıp 300 derece Fahrenhayt'a kadar uzanan sıcaklık uçlarında bile her şeyin zorlu çalışma koşullarına rağmen tepkiselliğini korumasını sağlar.

Zorlu Ortamlarda Hidrolik ve Fren Sistemi Bütünlüğü

Aşırı Koşullarda Hidrolik Sızıntılarını ve Kirlenmeyi Önleme

2023 Makine Güvenilirliği Raporu'na göre, arazi dışında çalışırken hidrolik hatlarda ve bağlantı parçalarında yapılan düzenli kontroller ekipman arızalarını neredeyse %40 oranında azaltabilir. Eksi 40 derece Fahrenheit'ten 250 dereceye kadar çalışan sentetik contalar, aşırı sıcaklıklarda kullanılması önerilen ürünlerdir. Ayrıca 10 mikronluk boru içi filtrelerin kullanılması önemlidir çünkü bunlar çok küçük partiküllerin geçmesini engeller. Bu küçük toz parçacıkları, hidrolik sistemlerle ilgili tüm sorunların yaklaşık dörtte üçüne neden olmaktadır. Sıvılar aktarılırken temizliği sağlamak da aynı derecede önemlidir. İşçilerin rezervuarları servis ederken kirlilik ve nemin girmesini önlemek amacıyla eldiven takması gerekir; çünkü bu faktörler zamanla sistemin tamamını bozabilir.

Sıcaklık Uç Noktalarında Hidrolik Performansı Sürdürmek

Sıcaklık dalgalanmalarında dahi tutarlı performans için, özel antifoam katkı maddeleri içeren üç kat kalkanlı hidrolik yağlar harika sonuçlar verir. Bu yağlar, sıcaklık değişimlerine uğradığında, normal mineral yağlara göre yaklaşık %22 daha uzun süre uygun şekilde akışkanlığını korur. 140 Fahrenheit derecenin üzerindeki çok yüksek sıcaklıklarda, bu geliştirilmiş viskozite indeksli yağlarla birlikte harici bir soğutma sistemi kullanmak mantıklıdır. Bu durum, aşırı sıcaklıkta meydana gelebilecek kavitasyon ve contaların zarar görmesi gibi sorunları önlemeye yardımcı olur. Gerçek saha raporları değerlendirildiğinde, entegre termal yönetim sistemine sahip ekipmanlar, 5.000 saatlik kesintisiz çalışma sonrasında yaklaşık %30 daha seyrek yedek parçaya ihtiyaç duymaktadır. Bu durum, zaman içinde bakım maliyetlerinde büyük bir fark yaratmaktadır.

Islak, buzlu ve eğimli yüzeylerde güvenilir frenleme sağlanması

Yollar kayganlaştığında veya tepeye çıktığınızda güvenilir bir şekilde durmak çok önemlidir. Kaymaya karşı üretilmiş fren balataları, ISO 3450 (2022) standardına göre, yaklaşık 15 derecelik eğimlerde ve 0,6 cm su birikintisi olan zeminlerde durma mesafesini neredeyse yarıya indirebilir. Günümüzde herkesin taşıdığı test şeritleriyle her ay fren sıvısında nem oranını kontrol edin. Sıvıda sadece %3 oranında su varsa, ABS valflerindeki korozyon iki kat daha hızlı gerçekleşir. Sıcaklık 20 Fahrenheit'ın altına düştüğünde, EN 12530 standardına uygun park frenleri tercih edin. Bu sistemler, yüzeylerde buzun düzgün bir tabaka oluşturduğu durumlarda bile yeterince tutunma sağlayabilen karbür tozu içeren özel fren balatalarına sahiptir.

Proaktif Önleyici Bakım Programlarının Uygulanması

Duru Sürelerini Azaltmak İçin Zamanlanmış Bakım Planı Geliştirme

İyi bir önleyici bakım, ekipman üreticisinin önerdiği çizelgeyle uyumlu olacak ve makinelerin günlük ne kadar zorlandığını da göz önünde bulunduran bir program oluşturmayla başlar. Geçen yılın Malzeme Taşıma Ekipmanları Öngörülerine göre, bilgisayar destekli bakım yönetim sistemlerini uygulayan şirketlerde beklenmedik arızalar %18 oranında daha az yaşanmaktadır. Ekipmanlar kontrol edilirken, zamanla en çok zorlanan parçalara özel dikkat gösterilmelidir; örneğin hidrolik pompalar, direklerdeki küçük rulmanlar ve fren kaliperleri. Bunların ne sıklıkla kontrol edileceği, kullanım yoğunluğuna göre belirlenmelidir. Hareketli tüm eklem noktalarına en az her 200 çalışma saati sonrasında yağlama uygulamayı da unutmayın. Bu, özellikle tuzlu hava nedeniyle metalin bozulmasının hızlandığı sahil bölgelerinde yer alan tesisler için önemli olan pas oluşumunu engeller.

Bakım Uygulamalarını OSHA ve ANSI Uygunluk Standartları ile Uyumlu Hale Getirmek

OSHA 1910.178 ve ANSI/ITSDF B56.6 mevzuatına uymak sadece iyi bir uygulama değildir, aynı zamanda işçilerin güvenliği ve ileride maliyetli cezalardan kaçınmak için hayati derecede gereklidir. Yıllık yük kapasitesi testlerinin düzgün bir şekilde belgelendiğinden emin olun ve yaklaşık 2.500 hizmet saati sonrasında devrilme koruma yapılarının (ROPS) yapısal bütünlüğünü kontrol etmeyi unutmayın. Soğuk hava depolarında çalışan operatörler de özel dikkat gerektirir. Sıcaklık düştüğünde, -20 santigrat dereceye ilişkin ANSI standartlarının bir nedeni vardır; hidrolik sistemler doğru şekilde bakım yapılmazsa arızalanabilir ve sıvı viskozitesindeki değişim dondurucu koşullarda hem performansı hem de güvenlik üzerinde ciddi etkiler yaratabilir.

Bakım Yatırımı ile Ekipman Arızasının Maliyetini Dengelemek

Yapılan çalışmalar, ekipman arızalarının önüne geçmenin onarım maliyetlerini yaklaşık %34 oranında düşürebileceğini göstermektedir. 2023 yılında Ponemon Enstitüsü'nün araştırmasına göre bu, her yıl yaklaşık 42.000 dolar tasarruf sağlar. Otomatik yağlama sistemleri gibi ekipmanlara yapılan yatırımlar söz konusu olduğunda, tipik olarak üç bin iki yüz ile yedi bin beş yüz dolar arasında değişen maliyetler, tahrik akslarının tamamen arızalanması durumunda karşılaşılan maliyetlerle kıyaslandığında değerlendirilmelidir. Sadece bu arızaların onarımı on sekiz bin dolarlık bir maliyet doğurur; saatte 580 dolarlık verimsizlik süresiyle birlikte düşünüldüğünde maliyet katlanmaktadır. Özellikle zorlu ortamlarda çalışan ve ağır şartlara maruz kalan makineler için, birim başı yaklaşık bin sekiz yüz dolara mal olan titreşim sensörleri gibi tahmini bakım ekipmanlarının kurulumu da mantıklıdır. Bu küçük cihazlar, şanzımanların ömrünü iki ila üç yıl arasında uzatmakta ve işletmelere yedi yılın sonunda harcanan yatırımların yaklaşık dokuz katı kadar geri dönüş sağlamaktadır.

Soğuk Hava ve Olumsuz Koşullarda Çevresel Zorlukların Aşılması

Zorlu ortamlarda çalışan arazi tipi forkliftler, sıcaklık uçlarına ve nem maruziyetine karşı odaklı bakım stratejileri gerektirir. Önde gelen üreticiler, kar, buz ve şiddetli yağmur gibi olumsuz koşullardan kaynaklanan operasyonel stresleri yönetmek için hava koşullarına özel protokoller önermektedir.

Soğuk Hava Çalışması: Kar, Buz ve Yağmur Etkilerinin Yönetimi

Hidrolik sistemleri, donma sıcaklıklarının altına düştüğünde çalışmaya başlamadan önce ısıtmak, sistemin yaklaşık %34'lük bir arıza azalmasına yol açar; bu, geçen yıl Industrial Equipment Journal'da yayımlanan bir çalışma ile ortaya konmuştur. Soğuk iklimlerde çalışanlar için buz birikimini temizlemek oldukça önemlidir. Tekerlek ve frenler için metal olanları değil, plastik kazıyıcıları tercih edin. Batarya bağlantılarına izolasyon malzemesi de sarın. Ayrıca eksi 25 dereceye kadar olan sıcaklıklara uygun daha ince akışkanlara geçin. Tekerlek lastiklerinin diş derinliğini ve hava basıncını her gün kontrol etmek, rutin bir bakım işlemi olmanın ötesinde, araçların buzlu ya da yağmurlu yollarda kaymasını engeller. Bazı operatörler, kış aylarında yapılan çalışmalarda kısa yoldan gidildiğinde neler olabileceğini bizzat yaşadıktan sonra bu adımlara güveniyor.

Nemli Koşullarda Sistemleri Rutubet ve Korozyondan Koruma

Yoldaki tuz ve mineral birikintilerinin metali aşındırmasından kurtulmak için şasi parçalarını haftada bir iyice temizleyin. Hareketli parçalar için, NSF standartlarına uygun, suyu iten bir yağlayıcı kullanın. Bu, pas oluşumunu önlemeye ve gerektiğinde her şeyin sorunsuz hareket etmesini sağlamaya yardımcı olur. Çelik yapılarına düzenli olarak çinko açısından zengin astar uygulayan, elektrik kontaklarına dielektrik gres uygulayan ve derin su birikintilerinden geçtikten sonra basınçlı hava ile nemi gideren atölyeler, bakım raporlarına göre parçalarının neredeyse iki kat daha uzun ömürlü olduğunu gördüler. Bu fark, ekipman bütçelerini değiştirmeler arasında daha da artırmak isteyen filo yöneticileri için oldukça önemli.

SSS

Tüm arazi forkliftleri için lastik bakımı neden önemlidir?

Lastik bakımı, özellikle engebeli ya da kaygan yüzeylerde ekipmanın arızalanmasına veya güvenli olmayan çalışma koşullarına yol açabilecek yanlış lastik basıncı ve diş derinliği nedeniyle önemlidir.

Hidrolik sistem arızaları nasıl önlenebilir?

Hidrolik sızıntıların ve kontaminasyonun önlenmesi için düzenli kontroller, sentetik contalar ve hat içi filtrelerin kullanılması gerekir; bu da ekipman arızalarını azaltır.

Soğuk hava koşullarında neler dikkate alınmalıdır?

Hidrolik sistemlerin ısıtılması ve düşük sıcaklıklara uygun olarak tasarlanmış akışkanların kullanılması, arızaları önlemek için hayati öneme sahiptir. Buzun temizlenmesi ve lastik diş derinliği ile basıncının uygun olması da gereklidir.

İçindekiler

- Günlük Kullanımdan Önce Yapılan Kontroller için Tüm Terain Çatallı Yük Taşıyıcı sahip

- Kritik Bileşen Bakımı: Tekerlekler, Şasi ve Direksiyon Sistemleri

- Zorlu Ortamlarda Hidrolik ve Fren Sistemi Bütünlüğü

- Proaktif Önleyici Bakım Programlarının Uygulanması

- Soğuk Hava ve Olumsuz Koşullarda Çevresel Zorlukların Aşılması

- SSS