Codzienne inspekcje przed rozpoczęciem pracy z Wózek widłowy terenowy s

Przeprowadzanie szczegółowego przeglądu okrężnego

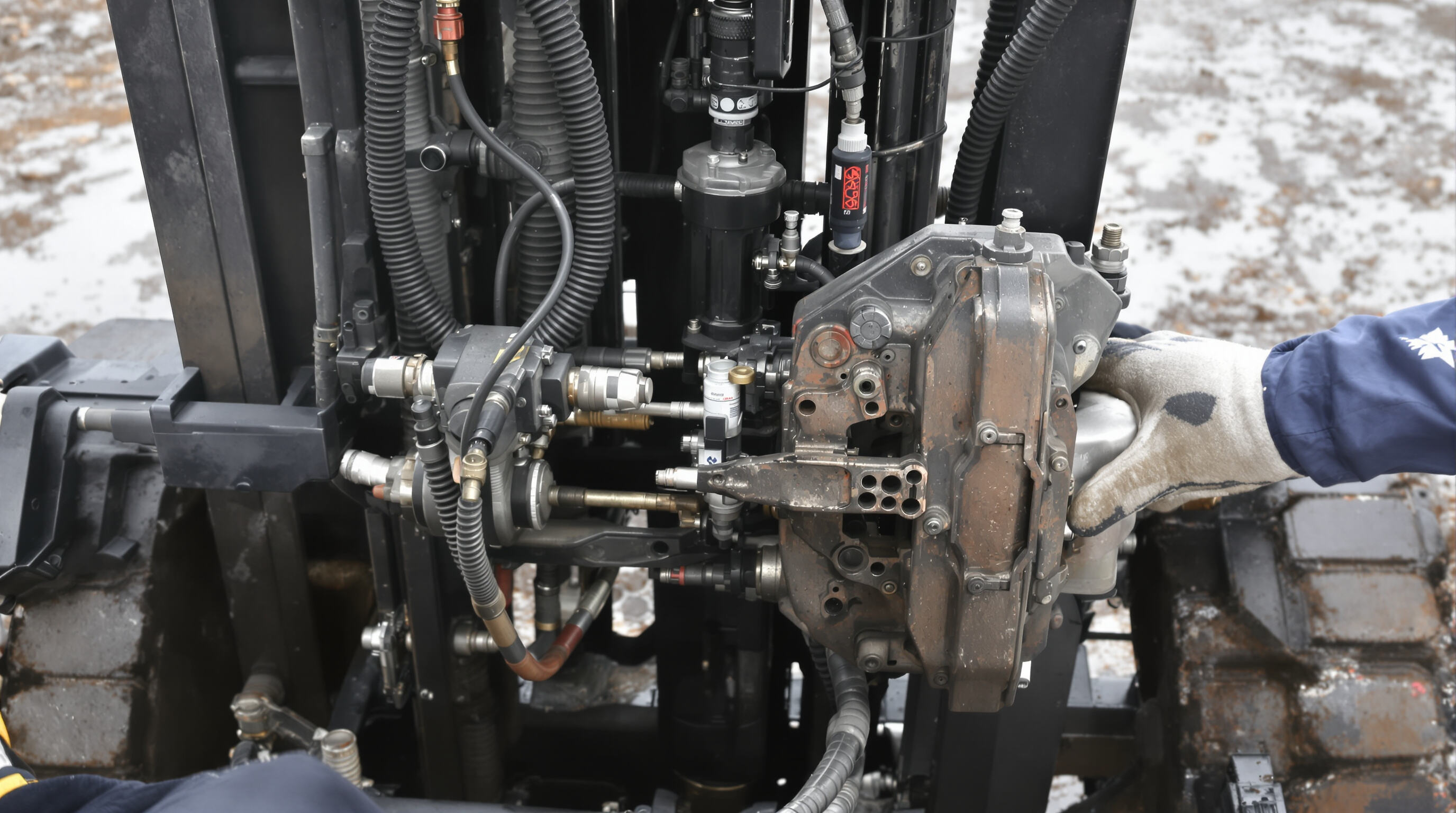

Zaczynaj każdy dzień roboczy od obejścia wokół wózka jezdniowego terenowego i wykonania pełnej kontroli. Dokładnie przyjrzyj się oponom pod kątem nierównomiernego zużycia lub kamyków zapieczonego w nich, które mogą powodować śliskość podczas pracy na placu żwirowym lub ziemi. Rzuć również okiem na maszt oraz pod maszynę. Pęknięcia konstrukcyjne i uporczywe wycieki płynu hydraulicznego to prawdziwe źródła problemów – odpowiadają za aż 4 na 10 awarii sprzętu, jak podaje Industrial Equipment Journal z zeszłego roku. Nie zapomnij również sprawdzić wideł i łańcuchów. Jeżeli są wygięte lub wykrzywione poza dopuszczalne normy fabryczne, to jest to poważny sygnał ostrzegawczy. Gdy te elementy nie spełniają norm, bezpieczeństwo znika.

Sprawdzanie poziomu oleju, płynu hydraulicznego i chłodnicy

Należy codziennie sprawdzać grubość oleju silnikowego, zwłaszcza gdy temperatura przekracza 100 stopni Fahrenheita lub spada poniżej punktu zamarzania, aby upewnić się, że wszystko jest odpowiednio smarowane. W przypadku poziomu cieczy hydraulicznej, należy spojrzeć przez szybki kontrolne lub wyjąć miernik poziomu zgodnie z zaleceniami producenta dotyczącymi zimnych uruchomień silnika. Nie można również zapominać o cieczy chłodzącej. Należy sprawdzić poziom w zbiorniku wyrównawczym po osiągnięciu przez silnik normalnej temperatury pracy. Błędy w tym zakresie powodują około 27 procent wszystkich zatrzymań maszyn spowodowanych przegrzaniem, szczególnie w trudnych warunkach terenowych. Taki zaniedbanie serwisowe może naprawdę kosztować czas i pieniądze w operacjach terenowych.

Weryfikacja funkcjonalności świateł, klaksonu i alarmów bezpieczeństwa

Przed rozpoczęciem pracy z maszynami w ciemnych zakamarkach stref budowy czy gęstych lasach, gdzie widoczność całkowicie spada, pracownicy powinni dokładnie przetestować swoje systemy oświetlenia. Klakson powinien osiągać około 97 decybeli zgodnie ze standardami ANSI, aby operatorzy mogli go usłyszeć pomimo ogólnego zgiełku maszyn w tle. Należy upewnić się, że sygnały ostrzegawcze tylnego biegu włączają się automatycznie zawsze, gdy pojazd wjeżdża w tryb jazdy wstecznej. Należy również sprawdzić, czy przyciski awaryjnego zatrzymania faktycznie natychmiast zatrzymują całość działania po aktywowaniu. Nie wolno zapomnieć również o wymianie uszkodzonych pokryw soczewek, ponieważ pęknięcia pozwalają wodzie przedostawać się do wnętrza i z czasem niszczyć delikatne elementy elektroniczne.

Konserwacja Komponentów Krytycznych: Opony, Podwozie i Układ Kierowniczy

Sprawdzanie Zużycia Opon Terenowych i Utrzymanie Odpowiedniego Ciśnienia

Dbałość o odpowiednią kondycję opon ma duże znaczenie dla wózków jezdniowych terenowych pracujących na trudnym terenie lub nierównych powierzchniach. Codziennie pracownicy powinni sprawdzać boki opon pod kątem uszkodzeń, oceniać pozostałą wysokość gładzi (czas na wymianę, gdy spadnie poniżej 8 mm) oraz zwracać uwagę na niepokojące wzorce zużycia. Utrzymanie odpowiedniego ciśnienia powietrza zgodnie z zaleceniami producenta, które zazwyczaj wynosi między 30 a 45 psi, jest kluczowe. Zbyt niskie ciśnienie powoduje nadmierne obciążenie ścianek opon, natomiast nadmierne napompowanie zmniejsza przyczepność do podłoża. Zgodnie z badaniami z zeszłego roku w branży sprzętu przemysłowego, osoby, które codziennie monitorowały ciśnienie w oponach, wydawały około 19 procent mniej pieniędzy na wymianę opon w porównaniu do tych, którzy sprawdzali je tylko raz w miesiącu.

Ocena osi, układu napędowego i zawieszenia w warunkach terenowych

Jazda po nierównym terenie naprawdę oddziałuje na ważne elementy układu napędowego. Co około 50 godzin pracy maszyny, dokładnie sprawdź uszczelki wałka w celu wykrycia ewentualnych wycieków oleju, upewnij się, że żaden z otworów smarnych nie jest zapchany, oraz zbadaj mocowania zawieszenia pod kątem oznak pęknięć. Nie zapomnij także sprawdzić wszystkich śrub i nakrętek – należy je dokręcić zgodnie z zaleceniami producenta, aby wszystko było prawidłowo wypoziomowane. Szczególną uwagę zasługują także przeguby Cardana. Jeżeli zauważysz wyraźne luzy lub ruch przekraczający normę, jest to sygnał ostrzegawczy, który może wskazywać na przyszłe problemy z napędem. W takim przypadku natychmiastowa pomoc specjalistyczna staje się koniecznością, zanim problemy się pogłębą.

Diagnozowanie i serwisowanie dryfu kierownicy oraz zużycia drążków sterujących

Gdy dryf kierownicy przekracza 10% normalnego zakresu obrotów koła, nadszedł czas, by przerwać wykonywaną pracę i dokładniej przyjrzeć się problemowi. Zacznij od prostego testu jazdy na wprost po terenie płaskim. Jeśli wózek podnośnikowy zaczyna dryfować bez jakiegokolwiek działania ze strony kierowcy, możliwe jest wystąpienie kilku problemów, które należy sprawdzić. Przede wszystkim należy zbadać krzyżaki pod kątem zużycia. Wymiana jest konieczna, gdy występuje luźność obrotowa przekraczająca 3 stopnie. Należy również sprawdzić końcówki drążka kierowniczego pod kątem uszkodzeń, takich jak pęknięte uszczelnienia ochronne wokół nich. Nie można również zapomnieć o sprawdzeniu poziomu ciśnienia hydraulicznego, które powinno być zawsze powyżej 1500 psi, nawet podczas pracy na biegu jałowym. W celu prawidłowego utrzymania należy co około 100 godzin pracy nałożyć świeży środek smarny litowy pod ekstremalnym ciśnieniem na wszystkie punkty połączeń mechanizmu kierowniczego. Ten konkretny środek smarny dobrze sprawdza się w skrajnych temperaturach, od minus 40 stopni Fahrenheita aż do 300 stopni Fahrenheita, umożliwiając sprawne działanie mimo trudnych warunków pracy.

Integralność systemu hydraulicznego i hamulcowego w trudnych warunkach

Zapobieganie wyciekom i zanieczyszczeniom hydraulicznym w ekstremalnych warunkach

Regularne kontrole linii i połączeń hydraulicznych mogą zmniejszyć awarie urządzeń o prawie 40% podczas pracy poza drogą, zgodnie z Machinery Reliability Report z 2023 roku. W przypadku ekstremalnych temperatur zaleca się stosowanie syntetycznych uszczelnień działających w zakresie od minus 40 stopni Fahrenheita do 250 stopni. Równie ważne jest stosowanie filtrów liniowych o stopniu filtracji 10 mikronów, ponieważ zapobiegają one przenikaniu drobnych cząstek. Te mikroskopijne zanieczyszczenia są przyczyną aż trzech czwartych problemów z systemami hydraulicznymi. Podczas przesyłania cieczy istotne jest także zachowanie czystości. Pracownicy powinni zakładać rękawiczki podczas serwisowania zbiorników, aby zapobiec dostawaniu się brudu i wilgoci, które z czasem mogą zniszczyć cały system.

Utrzymanie wydajności systemu hydraulicznego w skrajnych temperaturach

Aby zapewnić stabilną wydajność w warunkach znacznych zmian temperatury, stosuje się płyny hydrauliczne z trzykrotną ochroną, zawierające specjalne środki przeciw pianowe, które doskonale sprawdzają się w tych warunkach. Płyny te zachowują właściwości eksploatacyjne około 22% dłużej niż standardowe oleje mineralne podczas zmian temperatury. W przypadku ekstremalnie wysokich temperatur powyżej 140 stopni Fahrenheita (60 stopni Celsjusza) wskazane jest stosowanie tych płynów o poprawszonym indeksie lepkości w połączeniu z chłodzącym systemem bocznym. Pozwala to uniknąć problemów takich jak kawitacja czy uszkodzenie uszczelnień, które mogą wystąpić w warunkach intensywnej eksploatacji. Analiza raportów z terenu wykazuje, że maszyny wyposażone w zintegrowane systemy zarządzania ciepłem wymagają wymiany części zamiennych około 30% rzadziej po 5000 godzinach pracy. W dłuższej perspektywie znacząco wpływa to na obniżenie kosztów utrzymania.

Zapewnienie niezawodnego hamowania na mokrych, oblodzonych oraz pochyłych nawierzchniach

Uzyskiwanie niezawodnego hamowania ma duże znaczenie, gdy drogi są śliskie lub pochyłe. Krokwie hamulcowe wykonane z zastosowaniem komponentów zapobiegających poślizgowi mogą skrócić drogę hamowania o prawie połowę na pochyleniach wynoszących 15 stopni, gdzie znajduje się około ćwierci cala (0,25 cala) stojącej wody, zgodnie z normą ISO 3450 z 2022 roku. Raz w miesiącu sprawdzaj zawartość wilgoci w cieczy hamulcowej za pomocą testów paskowych, które większość osób nosi ze sobą. Jeśli ciecz zawiera zaledwie 3% wody, korozja wewnątrz zaworów ABS zachodzi dwa razy szybciej. Gdy temperatura spada poniżej 20 stopni Fahrenheita, warto zwrócić uwagę na hamulce postojowe spełniające normy EN 12530. Systemy te posiadają specjalne chrapy z węglikiem krzemu, które umożliwiają właściwe przyleganie nawet wtedy, gdy na powierzchniach tworzy się gładka warstwa lodu.

Wdrażanie proaktywnych programów konserwacji zapobiegawczej

Tworzenie planu konserwacji zaplanowanej w celu zmniejszenia przestojów

Dobra konserwacja zapobiegawcza zaczyna się od opracowania harmonogramu, który odpowiada zaleceniom producenta sprzętu oraz uwzględnia intensywność, z jaką maszyny pracują na co dzień. Zgodnie z raportem „Material Handling Equipment Insights” z zeszłego roku, firmy stosujące komputerowe systemy zarządzania utrzymaniów realizują około 18 procent mniej nagłych awarii w porównaniu do tych, które czekają, aż coś się zepsuje, by dopiero wtedy coś naprawiać. Podczas sprawdzania urządzeń, należy zwrócić szczególną uwagę na części, które najbardziej się zużywają z czasem, takie jak pompy hydrauliczne, małe rolki na masztach czy zaciski hamulcowe. Powinny one być regularnie sprawdzane w zależności od stopnia ich wykorzystania. Nie zapomnij również na nałożenie smaru na wszystkie ruchome połączenia co najmniej raz na każde 200 godzin pracy. To pomaga zapobiegać powstawaniu rdzy, co staje się szczególnie istotne w obiektach położonych w pobliżu wybrzeży, gdzie słone powietrze przyspiesza degradację metali.

Dostosowanie praktyk konserwacyjnych do standardów zgodności OSHA i ANSI

Przestrzeganie przepisów OSHA 1910.178 oraz ANSI/ITSDF B56.6 to nie tylko dobra praktyka – jest absolutnie konieczne dla bezpieczeństwa pracowników i uniknięcia kosztownych grzywien w przyszłości. Upewnij się, że testy nośności przeprowadzane raz w roku są odpowiednio udokumentowane, a także nie zapomnij sprawdzić integralności konstrukcyjnej struktur ochronnych przeciwprzewrotowych (ROPS) po około 2500 godzinach pracy. Operatorzy pracujący w instalacjach chłodniczych wymagają również szczególnej uwagi. Normy ANSI przy -20 stopniach Celsjusza zostały ustalone z ważnych powodów – w niskich temperaturach układy hydrauliczne mogą ulec awarii, jeśli nie są prawidłowo konserwowane, a lepkość cieczy znacząco się zmienia, wpływając na wydajność i bezpieczeństwo.

Optymalizacja nakładów na konserwację wobec kosztów awarii sprzętu

Badania pokazują, że wyprzedzanie problemów z maszynami może obniżyć koszty napraw o około 34%, co przekłada się na roczne oszczędności rzędu 42 000 dolarów dla każdej maszyny górniczej zgodnie z badaniami Ponemon Institute z 2023 roku. Przyglądając się wydatkom na rzeczy takie jak systemy automatycznego smarowania, których ceny zazwyczaj mieszczą się pomiędzy trzema tysiącami dwomasetnymi a siedmioma tysiącami pięciuset dolarów, warto porównać te kwoty z sytuacją, gdy osie napędowe całkowicie wychodzą z usterki. Same naprawy takich usterek kosztują osiemnaście tysięcy dolarów, nie licząc utraconego czasu pracy, który generuje dodatkowe koszty rzędu 580 dolarów za każdą godzinę przestoju. W trudniejszych warunkach środowiskowych, gdzie maszyny są mocno eksploatowane, instalacja sprzętu do utrzymania predykcyjnego, takiego jak czujniki wibracji, w cenie około tysiąca ośmiuset dolarów za sztukę, również ma uzasadnienie. Te małe urządzenia faktycznie pomagają przedłużyć żywotność skrzyń biegów o dwa do trzech dodatkowych lat, zapewniając firmom zysk rzędu dziewięciokrotnie wydanej kwoty po siedmiu pełnych latach eksploatacji.

Pokonywanie wyzwań środowiskowych: zimna pogoda i niekorzystne warunki

Wózki jezdniowe do pracy w trudnych warunkach wymagają skierowanych strategii konserwacji, aby zniwelować skutki ekstremalnych temperatur i wilgotności. Wiodący producenci zalecają protokoły dostosowane do warunków pogodowych, pozwalające zarządzać naprężeniami eksploatacyjnymi wynikającymi ze śniegu, lodu i intensywnych opadów deszczu.

Eksploatacja w zimnej pogodzie: zarządzanie wpływem śniegu, lodu i deszczu

Rozgrzewanie systemów hydraulicznych przed ich uruchomieniem ma ogromne znaczenie, gdy temperatury spadają poniżej zera – zmniejsza awarie systemów o około 34%, jak wynika ze studium opublikowanego w zeszłym roku w „Industrial Equipment Journal”. Dla osób pracujących w klimatach zimnych, usuwanie nagromadzonego lodu ma szczególne znaczenie. Używaj plastikowych racz do oczyszczania opon i hamulców zamiast metalowych, które mogą powodować zarysowania. Dobrze też zaizolować połączenia akumulatora. Warto także przejść na cieńsze płyny eksploatacyjne, przystosowane do temperatur nawet do minus 25 stopni Celsjusza. Codzienne sprawdzanie głębokości bieżnika opon oraz ciśnienia w nich nie jest jedynie rutynową konserwacją – to właśnie dzięki temu pojazdy nie ślizgają się po jezdni pokrytej lodem lub wodą deszczową. Niektórzy operatorzy przysięgają na te metody, doświadczywszy na własnej skórze, co może się wydarzyć, jeśli w zimowych warunkach stosuje się skróty.

Ochrona systemów przed wilgocią i korozją w warunkach wilgotnych

Części zawieszenia należy raz w tygodniu dokładnie czyścić, aby usunąć sól drogową i osadzony osad mineralny, które niszczą metal. Do części ruchomych warto nałożyć środek smarny wypierający wodę, który spełnia normy NSF. Zapobiega to powstawaniu rdzy i zapewnia płynne działanie w razie potrzeby. Warsztaty, które regularnie stosują podkładkę bogatą w cynk na konstrukcjach stalowych, przykładają smar dielektryczny do zacisków elektrycznych oraz usuwają wilgoć sprężonym powietrzem po przejechaniu przez głęboką kałużę, zauważyły, że trwałość części wydłuża się o prawie 100% – zgodnie z raportami serwisowymi. Różnica jest dość znacząca dla menedżerów floty, którzy chcą odwlekać wymianę sprzętu i oszczędzać na jego zakupach.

Często zadawane pytania

Dlaczego konserwacja opon jest kluczowa dla wózków jezdniowych terenowych?

Konserwacja opon jest ważna, ponieważ nieprawidłowe ciśnienie i stan bieżnika mogą prowadzić do uszkodzenia sprzętu lub niebezpiecznych warunków pracy, zwłaszcza na trudnych lub śliskich powierzchniach.

Jak można uniknąć awarii systemu hydraulicznego?

Regularne przeglądy oraz stosowanie uszczelnień syntetycznych i filtrów w linii mogą zapobiec wyciekom i zanieczyszczeniom hydraulicznym, co zmniejsza liczbę awarii urządzeń.

Na co należy zwracać uwagę podczas pracy w mroźną pogodę?

Rozgrzanie systemów hydraulicznych i stosowanie odpowiednich płynów dopasowanych do niskich temperatur jest niezbędne, aby zapobiec awariom. Konieczne jest również usunięcie lodu oraz zapewnienie odpowiedniego bieżnika i ciśnienia w oponach.

Spis treści

- Codzienne inspekcje przed rozpoczęciem pracy z Wózek widłowy terenowy s

- Konserwacja Komponentów Krytycznych: Opony, Podwozie i Układ Kierowniczy

- Integralność systemu hydraulicznego i hamulcowego w trudnych warunkach

- Wdrażanie proaktywnych programów konserwacji zapobiegawczej

- Pokonywanie wyzwań środowiskowych: zimna pogoda i niekorzystne warunki

- Często zadawane pytania