すべてのオールテレイン・フォークリフトに対する毎日の運転前点検 オールテレインフォークリフト s

包括的な外観点検の実施

すべての作業日は、オールテレインフォークリフトの周囲を一周して点検することから始めましょう。タイヤの摩耗の偏りや、グラベルパッドなどで作業する際に滑りの原因となるような、タイヤに挟まった砂利などが無いかよく確認してください。マスト部分や車両下部もしっかりと確認します。構造的なひび割れや厄介な油圧液漏れは、昨年の『Industrial Equipment Journal』によると、機械故障のほぼ10件中4件を占める原因となっています。フォークやチェーンの点検も忘れてはいけません。それらが工場の仕様で許容される範囲を超えて曲がっていたり、歪んでいるようであれば、大きな赤旗です。これらの部品が仕様内に入っていないと、揚重作業中の安全が保てなくなります。

オイル、油圧油、および冷却液のレベル点検

毎日エンジンオイルの粘度を確認することが重要です。特に気温が華氏100度を超える高温時や、氷点下に下がる低温時においては、すべての部分が適切に潤滑されているかを確認する必要があります。油圧作動油のレベル点検に関しては、仕様書に記載された冷間始動時の指示に従って、視鏡を覗き込んだり、ドレンゲージ棒を引き抜いて確認してください。また、冷却水についても忘れてはいけません。エンジンが通常の作動温度に達した後に、膨張タンクの中を点検しましょう。このような点検の不備が原因で、過酷な作業環境下での機械の過熱による停止トラブル全体の約27%を占めています。こうしたメンテナンスの見落としは、現場作業において時間と費用の無駄につながる可能性があります。

灯火類、警笛、安全警報装置の機能確認

建設現場や密林地帯など、視界が完全に遮られるような暗い場所で機械を操作する前に、作業員は照明システムを十分に点検する必要があります。クラクションは、ANSI規格で規定される約97デシベルの音量に達していなければならず、これにより作業者は周囲の騒音の中でも確実に音を聞き取ることができます。バックモードに車両を切り替えた際に、補助警告音が自動的に作動するかも確認してください。また、非常停止装置が作動時に即座にすべての機能を停止させるように動作するかも点検が必要です。ひび割れたレンズカバーは交換することも忘れてはいけません。なぜなら、ヒビから水が侵入し、長期間にわたり電子機器を損傷させる恐れがあるからです。

重要コンポーネントのメンテナンス:タイヤ、アンダーカーシャシー、ステアリングシステム

オフロード用タイヤの摩耗点検と適正空気圧の維持

荒地やでこぼこした地面で作業するオールテレインフォークリフトでは、適切なタイヤメンテナンスが非常に重要です。毎日、作業者はタイヤの側面に損傷がないか確認し、残りの溝の深さをチェックしなければなりません(溝が8mmの目盛りを下回ったら交換の時期です)。また、異常な摩耗パターンにも注意が必要です。メーカーが推奨する適切な空気圧を維持することが一般的には30〜45psiの間になります。タイヤの空気圧が低すぎると側面に負担がかかりやすくなりますが、高すぎても地面へのグリップ力が低下します。昨年の産業機器分野でのある研究によると、毎週タイヤの空気圧を点検していた人々は、毎月一度しか点検しなかった人々に比べて、タイヤ交換にかかる費用が約19%少なかったとの結果が出ています。

ラフテレインにおけるアクスル、駆動装置、サスペンションの評価

荒れた地形を走行すると、駆動系の重要な部分にかなりの負担がかかります。稼働時間が約50時間ごとに、アクスルシールにオイル漏れがないか、グリースフィッティングが詰まっていないかをよく点検し、サスペンションマウントにひび割れの兆候がないかを確認してください。ボルトやナット類もすべて忘れずに点検してください。それらは製造元の仕様に従って締め直す必要があり、すべてが適切に整列された状態を維持できるようにします。ユニバーサルジョイントにも特に注意を払う必要があります。正常な範囲を超えて明らかな遊びがある場合、これは今後の駆動系に問題が発生する可能性があるという赤信号です。このような場合は、大きな問題が発生する前に早急に専門サービスを受けることが不可欠になります。

ステアリングドリフトとリンケージ摩耗の診断および整備

ステアリングのドリフトが通常のハンドル回転の10%を超える場合、作業を一旦停止し、状況を詳しく確認する必要があります。まず、平らな地形で簡単な直進テストを行ってください。フォークリフトが運転者の操作なしにコースから逸脱し始める場合、いくつかの確認すべき問題点が考えられます。まず、キングピンの摩耗状態を点検してください。回転遊星が3度を超える場合、交換が必要です。また、タイロッドエンドの破損も確認してください。周囲のブーツシールが破れているなどの症状が見られる場合があります。さらに、アイドリング時でも油圧圧力が1500psi以上保たれているか点検することを忘れないでください。メンテナンス上、すべてのステアリングリンク部分に約100運転時間ごとに新しい極圧リチウムグリースを塗布する必要があります。このグリースはマイナス40度ファーレンハイトから300度ファーレンハイトまでの極端な温度範囲で効果的に機能し、過酷な作業条件でも各部を確実に作動させ続けます。

過酷な環境における油圧およびブレーキシステムの信頼性

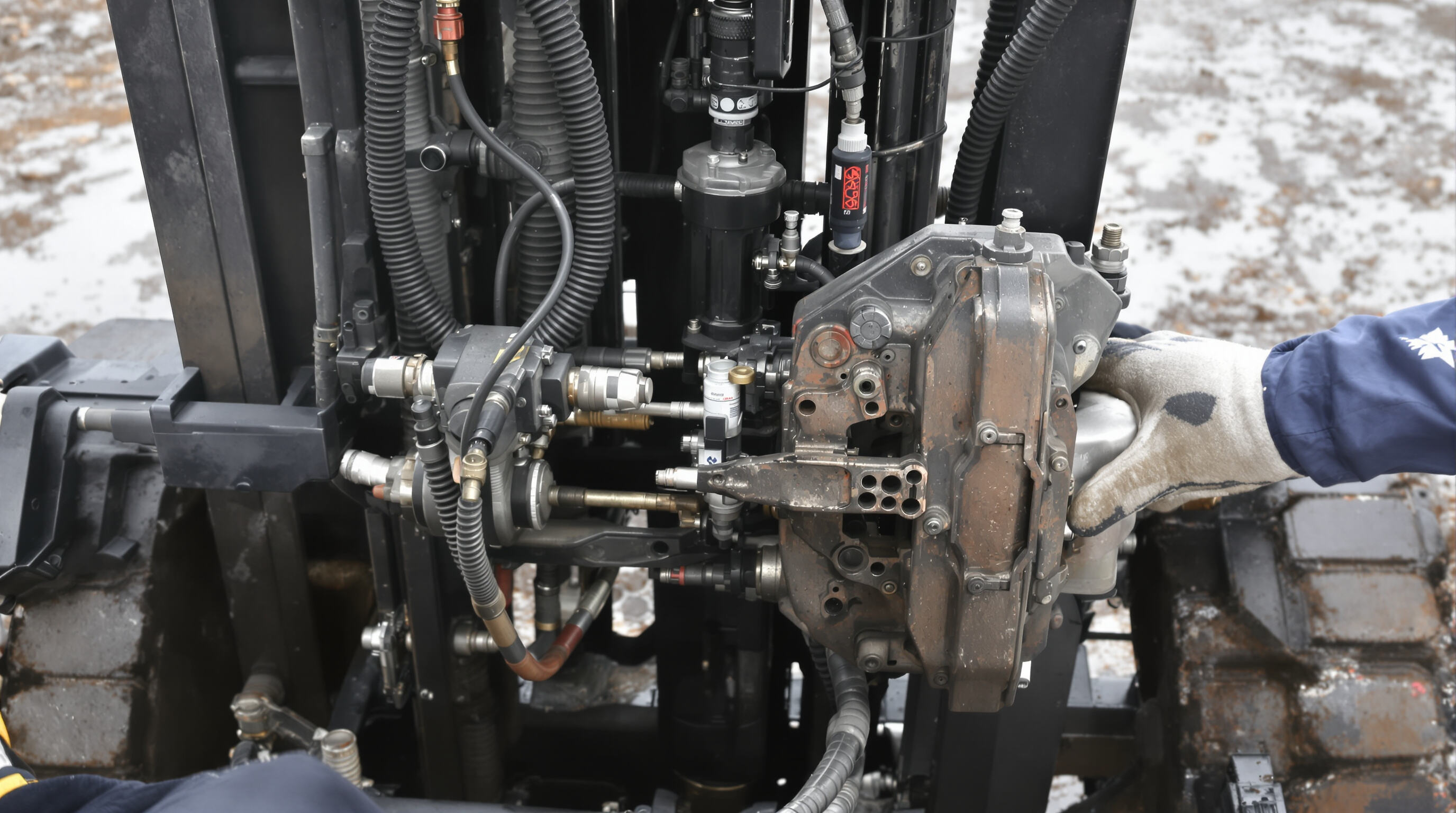

極限環境下での油圧漏れおよび汚染防止

オフロード作業時の機器故障は、2023年のMachinery Reliability Reportによると、油圧ラインおよび継手の定期点検により約40%削減可能です。極端な温度環境にはマイナス40華氏から250華氏の範囲で機能する合成シールの使用が推奨されます。また、10マイクロンのインラインフィルターを設置することも重要であり、これは微細粒子の侵入を防ぎます。これらの微細な破片が実は油圧システムの問題の約4分の3を引き起こしています。流体の移送時にも清浄度の維持が必要です。作業者は貯留槽のメンテナンス時に手袋を着用し、システム全体に長期的なダメージを与える可能性のある汚れや湿気を防ぐ必要があります。

温度極限における油圧性能の維持

温度変化が激しい状況でも安定した性能を発揮するためには、特殊な消泡添加剤を含むトリプルシールド方式の油圧作動油が効果的です。このような作動油は、温度変動にさらされた場合でも、通常の鉱油に比べて約22%長く適切な流動性を維持します。華氏140度(摂氏約60度)を超える高温環境においては、これらの高粘度指数作動油に加えて、外部の冷却システムを併用するのが賢明です。これにより、極端な高温下で発生する可能性のあるキャビテーションやシールの損傷といった問題を防ぐことができます。現場での実績データを分析すると、内蔵型の熱管理システムを備えた機器は、5,000時間連続運転後において、交換部品の必要頻度がおよそ30%低下することがわかります。長期的にはメンテナンスコストに大きな差を生むのです。

濡れた路面、凍結路面、傾斜面においても確実なブレーキ性能を確保する

道路が滑りやすかったり坂道が多い場合、信頼性の高い停止性能というのは非常に重要です。滑りにくい化合物を使用したブレーキパッドは、ISO 3450(2022年)で規定された条件において、15度の勾配で約6mmの水たまりがある状況でも、停止距離をほぼ半分に短縮することが可能です。また、最近多くの人が携帯しているテスト紙を使って、毎月1回はブレーキフルードに含まれる水分量をチェックしましょう。ブレーキフルードに3%の水分が含まれているだけでも、ABSバルブ内部の腐食速度は2倍になります。気温が摂氏マイナス20度以下まで下がる環境では、EN 12530規格に適合したパーキングブレーキを選びましょう。このようなシステムは、炭化タングステンの粒子が組み込まれた特別なブレーキシューを備えているため、表面に氷が滑らかな膜を作り出してもしっかりとグリップします。

積極的な予防保全プログラムの導入

ダウンタイムを削減するための定期保全計画の策定

予防的な整備を適切に行うためには、機器メーカーが推奨するスケジュールに加えて、機械が日々実際にどれほど酷使されているかを考慮し、それに合った整備計画を作成することから始まります。昨年の『マテリアルハンドリング機器に関するインサイト』によると、コンピュータ化されたメンテナンス管理システムを導入している企業は、何かが壊れるまで修理を待っている企業に比べて、予期せぬ故障が約18%少ないという結果になっています。機器の点検を行う際は、特に長期間にわたって酷使されやすい部品、例えば油圧ポンプ、マスト部分の小さなローラー、ブレーキキャリパーなどに重点的に注意を払ってください。これらの部品は使用頻度に応じて定期的に検査する必要があります。また、可動部分のすべてのジョイント部分に、少なくとも200運転時間ごには潤滑剤を塗布することを忘れないでください。これにより錆の発生を防ぐことができ、特に海岸沿いに位置する施設では、塩分を含んだ空気によって金属の劣化が進行しやすいため、非常に重要です。

メンテナンス作業をOSHAおよびANSIのコンプライアンス基準と整合させる

OSHA 1910.178およびANSI/ITSDF B56.6の規格に従うことは、良い作業習慣というだけでなく、労働者の安全を確保し、将来発生するかもしれない高額な罰金を避けるために絶対に必要です。年次での荷重能力試験の記録が適切に残されていることを確認し、約2,500時間の運転後にロールオーバープロテクティブ構造(ROPS)の構造的な健全性を点検し忘れないでください。冷蔵倉庫内で作業するオペレーターも特別な注意が必要です。ANSIのマイナス20度の基準は、気温が下がった際に油圧システムが適切に維持されない場合に故障する可能性があり、凍結条件下で作動油の粘度が大きく変化し、性能と安全性の両方に影響を与えるため、設けられたものです。

メンテナンス投資と機器故障コストのバランスを取る

研究によると、機器の問題に事前に対応することで修理費用を約34%削減でき、2023年のポ Nem マン研究所の調査によれば、各鉱山機械あたり年間約42,000ドルの節約になるとされています。自動グリースシステムなどへの投資を検討する際、その一般的な価格帯が3,200ドルから7,500ドル程度であることを、ドライブアクスルが完全に故障した場合の修理費と比較するのは重要です。修理だけで18,000ドルの費用がかかるだけであり、さらに稼働停止時間あたり580ドルの生産性損失も加わります。過酷な環境で特にハードに運用される機械においては、振動センサーなどの予知保全機器を導入することも理にかなっています。これらの小型機器は、トランスミッションの寿命を2~3年延ばす効果があり、7年間の運用で約9倍の投資回収が見込まれます。

環境課題への対応:寒冷地および過酷な条件

過酷な環境で作業するオールテレイン・フォークリフトは、温度変化や湿気への対策として的を絞ったメンテナンス戦略が必要です。主要メーカーは、雪や氷、豪雨による運用上のストレスに対応するため、天候に応じたプロトコルを推奨しています。

寒冷地での作業:雪、氷、雨の影響への対応

凍結温度を下回る環境では、油圧システムを本格的に稼働させる前にウォームアップしておくことが重要です。昨年『Industrial Equipment Journal』に掲載された研究によると、こうした対策によりシステム障害を約34%削減できます。寒冷地で作業を行う人にとって、氷の蓄積を除去することは非常に重要です。金属製のスクレーパーで削ると傷がつく可能性があるため、タイヤやブレーキにはプラスチック製のスクレーパーを使用してください。また、バッテリー端子には断熱材を巻き付けましょう。さらに、摂氏マイナス25度まで対応した低粘度の作動油に切り替えることも忘れてはいけません。毎日のタイヤ溝の点検と空気圧調整は、単なる定期整備ではなく、凍結や降雨で濡れた道路で車両がスリップするのを防ぐための重要な作業です。実際に、冬期の作業で手抜きをしたことで問題を経験した運転者の中には、これらの対策を絶対に欠かさないという人もいます。

湿潤環境における水分と腐食からのシステム保護

毎週一度、走行中の塩分やミネラル分が金属を腐食させないように、シャシー部品をしっかりと清掃してください。可動部分にはNSF規格で認可された水分排除型潤滑剤を塗布してください。これにより錆の発生を防ぎ、必要なときにすべてがスムーズに動作するよう維持できます。鋼製構造物に定期的に亜鉛分豊富なプライマーを使用し、電気接点には誘電グリースを塗布し、深い水たまり通過後に圧縮空気で湿気を吹き飛ばしている整備工場では、保守報告によると部品の寿命がほぼ2倍になることが確認されています。交換サイクルの間隔を長くしたいフリート管理者にとっては、この差は非常に顕著です。

よくある質問

オールテレインフォークリフトにおいて、なぜタイヤのメンテナンスが重要なのでしょうか?

特に粗い地面や滑りやすい場所では、タイヤの空気圧や溝の深さが不適切だと機械の故障や危険な作業環境を引き起こす可能性があるため、タイヤのメンテナンスは重要です。

油圧システムの故障を回避するにはどうすればよいですか?

定期的な点検および合成シールとラインフィルターの使用により、油圧漏れや汚染を防止し、装置の故障を減少させることができます。

寒冷地での作業において考慮すべき点は何ですか?

油圧システムを温めて低温用に設計された適切な流体を使用することは、故障を防ぐために重要です。また、氷を除去し、タイヤの溝と空気圧を適切に保つことも必要です。