Inspections quotidiennes avant l'opération pour Treuil tout-terrain s

Effectuer une inspection complète en contournant le chariot élévateur

Commencez chaque journée de travail en effectuant un tour complet du chariot tout-terrain pour en vérifier l'état. Portez une attention particulière aux pneus afin d'identifier d'éventuelles usures irrégulières ou des graviers coincés, qui pourraient rendre la conduite glissante sur des surfaces en terre ou en gravier. Vérifiez soigneusement la zone du mât ainsi que la partie inférieure de l'appareil. Selon le Industrial Equipment Journal de l'année dernière, les fissures structurelles et les fuites d'huile hydraulique sont à l'origine de près de 4 pannes d'équipement sur 10. N'oubliez pas d'inspecter les fourches et les chaînes non plus. Si celles-ci semblent tordues ou déformées au-delà des tolérances prévues par les spécifications d'usine, cela constitue un signal d'alarme majeur. La sécurité est immédiatement compromise lorsque ces éléments ne respectent plus les spécifications pendant les opérations de levage.

Vérifier les niveaux d'huile, de fluide hydraulique et de liquide de refroidissement

Il est important de vérifier l'épaisseur de l'huile moteur chaque jour, en particulier lorsque les températures dépassent 100 degrés Fahrenheit ou descendent en dessous du point de congélation, afin de s'assurer que tout reste correctement lubrifié. Concernant le niveau du fluide hydraulique, regardez à travers les voyants ou sortez la jauge d'huile conformément aux spécifications indiquées pour les moteurs froids au démarrage. Et n'oubliez pas non plus le liquide de refroidissement. Vérifiez le réservoir d'expansion une fois que le moteur a atteint sa température normale de fonctionnement. Une erreur dans cette procédure provoque en réalité environ 27 pour cent de tous les arrêts dus à des problèmes de surchauffe sur les machines travaillant dans des conditions difficiles sur le terrain. Une telle négligence en matière d'entretien peut réellement coûter du temps et de l'argent lors des opérations sur site.

Vérification du Fonctionnement des Feux, du Klaxon et des Alarmes de Sécurité

Avant d'utiliser des équipements dans des endroits sombres comme les recoins des zones de chantier ou les forêts denses où la visibilité est pratiquement nulle, les travailleurs devraient tester soigneusement leurs systèmes d'éclairage. Selon les normes ANSI, l'avertisseur sonore doit atteindre environ 97 décibels afin que les opérateurs puissent l'entendre malgré le bruit ambiant généré par les autres machines. Vérifiez que les signaux d'avertissement de marche arrière s'activent automatiquement dès que le véhicule passe en marche arrière. Assurez-vous également que les arrêts d'urgence coupent effectivement toutes les fonctions immédiatement après leur activation. N'oubliez pas de remplacer les caches de phares endommagés, car les fissures laissent pénétrer l'eau, qui finit par détériorer les composants électroniques sensibles avec le temps.

Maintenance des Composants Critiques : Pneus, Châssis et Système de Direction

Vérification de l'Usure des Pneus Tout-Terrain et Maintien d'une Pression Correcte

L'entretien correct des pneus est très important pour les chariots élévateurs tout terrain travaillant sur des sols accidentés ou des surfaces irrégulières. Chaque jour, les opérateurs doivent vérifier les côtés des pneus pour détecter d'éventuels dommages, contrôler l'usure des sculptures (il est temps de les remplacer lorsque celle-ci descend en dessous du repère de 8 mm) et surveiller la présence d'un quelconque motif d'usure inhabituel. Il est essentiel de maintenir la pression d'air adéquate conformément aux recommandations du fabricant, généralement entre 30 et 45 psi. Lorsque les pneus manquent d'air, leurs flancs subissent facilement des contraintes. En revanche, les surgonfler réduit leur adhérence au sol. Selon certaines recherches menées l'année dernière dans le domaine des équipements industriels, les utilisateurs qui surveillaient la pression de leurs pneus chaque semaine dépensaient environ 19 % de moins sur les remplacements de pneus par rapport à ceux qui ne vérifiaient qu'une fois par mois.

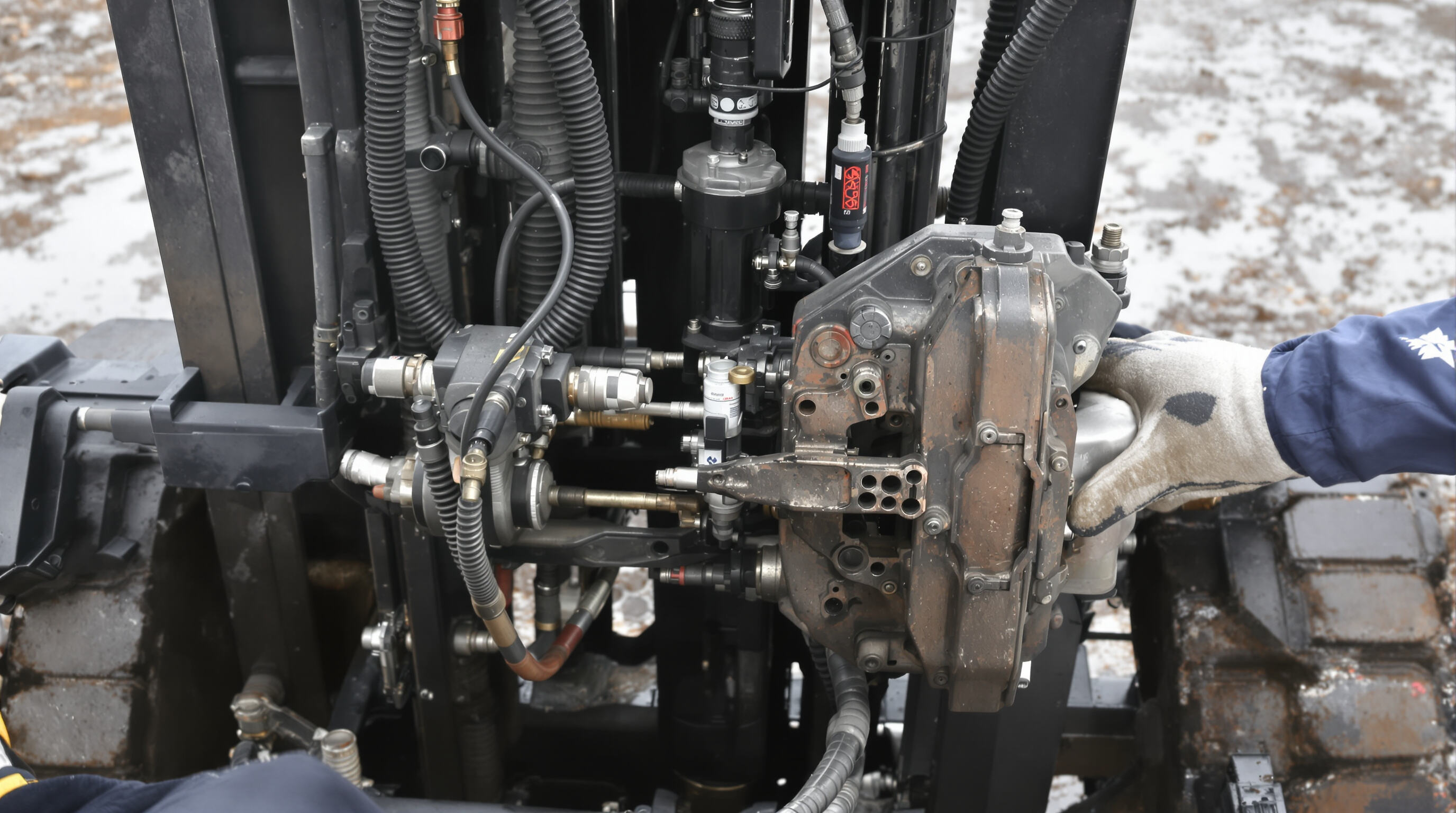

Évaluation des essieux, de la transmission et de la suspension en tout terrain

La conduite sur un terrain accidenté a tendance à endommager les composants essentiels du système de transmission. Chaque fois que la machine atteint environ 50 heures de fonctionnement, vérifiez soigneusement les joints d'essieu pour détecter toute fuite d'huile, assurez-vous que les raccords de graissage ne sont pas bouchés et examinez les supports de suspension pour repérer d'éventuelles fissures. N'oubliez pas d'inspecter tous les boulons et écrous, qui doivent être serrés conformément aux spécifications du fabricant afin de maintenir un alignement correct. Les cardans méritent également une attention particulière. Si l'on constate un jeu anormal, c'est un signe préoccupant qui indique des problèmes possibles de la transmission à l'avenir. Dans ce cas, il est absolument essentiel de faire appel immédiatement à un service professionnel avant que des problèmes plus importants ne surviennent.

Diagnostic et réparation de la dérive du système de direction et de l'usure des biellettes

Lorsque le déport en direction dépasse 10 % de la rotation normale du volant, il est temps d'interrompre nos activités et d'examiner la situation de plus près. Commencez par effectuer un simple test en ligne droite sur un terrain plat. Si le chariot élévateur commence à dévier de sa trajectoire sans aucune intervention du conducteur, plusieurs causes possibles doivent être vérifiées. Tout d'abord, inspectez les rotules de direction pour détecter des signes d'usure. Leur remplacement est nécessaire lorsqu'il y a plus de 3 degrés de jeu rotatif. Vérifiez également les embiels de la barre de direction pour identifier des dommages tels que des joints déchirés autour de ceux-ci. N'oubliez pas non plus de contrôler les niveaux de pression hydraulique, qui doivent rester supérieurs à 1500 psi, même au ralenti. À des fins d'entretien, assurez-vous d'appliquer environ toutes les cent heures de fonctionnement un graissage neuf avec une graisse au lithium extrême pression sur tous les points de liaison du système de direction. Cette graisse particulière fonctionne efficacement dans des conditions extrêmes de température, allant de moins 40 degrés Fahrenheit jusqu'à 300 degrés Fahrenheit, maintenant ainsi une bonne réactivité malgré des conditions de travail difficiles.

Intégrité des systèmes hydrauliques et de freinage dans des environnements difficiles

Prévention des fuites hydrauliques et de la contamination dans des conditions extrêmes

Des vérifications régulières des tuyaux et raccords hydrauliques peuvent réduire les pannes d'équipement de près de 40 % lors de travaux en tout-terrain, selon le rapport Machinery Reliability Report de 2023. Pour les températures extrêmes, il est recommandé d'utiliser des joints synthétiques fonctionnant entre moins 40 degrés Fahrenheit et jusqu'à 250 degrés. Il est également important d'utiliser des filtres en ligne de 10 microns, car ils empêchent les particules microscopiques de passer. Ces petites particules sont en réalité à l'origine d'environ trois quarts des problèmes rencontrés dans les systèmes hydrauliques. Lors de la transfert des fluides, il est également essentiel de maintenir la propreté. Les techniciens devraient porter des gants lors de l'entretien des réservoirs afin d'éviter l'entrée de saletés et d'humidité pouvant endommager progressivement l'ensemble du système.

Maintenir les performances hydrauliques malgré les extrêmes de température

Pour des performances constantes lorsque les températures varient, les fluides hydrauliques tri-shield avec ces additifs anti-moussants spéciaux font des merveilles. Ces fluides conservent une bonne fluidité environ 22 pour cent plus longtemps par rapport aux huiles minérales classiques lors des variations de température. Lorsque les conditions sont extrêmement chaudes, dépassant 60 degrés Celsius (140 degrés Fahrenheit), il est judicieux d'associer ces fluides améliorés d'indice de viscosité à un système de refroidissement externe. Cela permet d'éviter des problèmes tels que la cavitation et les joints endommagés pouvant survenir en cas de chaleur extrême. Selon des rapports réels sur le terrain, les équipements dotés de systèmes intégrés de gestion thermique nécessitent des pièces de remplacement environ 30 pour cent moins fréquemment après avoir fonctionné pendant 5 000 heures de service continues. Cela fait une grande différence en termes de coûts d'entretien à long terme.

Assurer un freinage fiable sur surfaces mouillées, glaciales et en pente

Obtenir des arrêts fiables est crucial lorsque les routes deviennent glissantes ou en pente. Des plaquettes de frein conçues avec des composés anti-dérapants peuvent réduire la distance d'arrêt d'environ la moitié sur des pentes de 15 degrés avec environ un quart de pouce d'eau stagnante, selon la norme ISO 3450 de 2022. Vérifiez une fois par mois l'humidité dans le liquide de frein à l'aide des bandelettes de test que tout le monde utilise désormais. Si le liquide contient seulement 3 % d'eau, la corrosion à l'intérieur des vannes ABS se produit deux fois plus rapidement. Lorsque les températures descendent en dessous de vingt degrés Fahrenheit, privilégiez les freins de stationnement conformes à la norme EN 12530. Ces systèmes disposent de chaussures spéciales intégrant des particules de carbure, assurant une bonne adhérence même lorsque la glace forme une couche lisse sur les surfaces.

Mise en œuvre de programmes de maintenance préventive proactive

Élaboration d'un plan d'entretien programmé pour réduire les temps d'arrêt

Une bonne maintenance préventive commence par l'établissement d'un calendrier correspondant aux recommandations du fabricant de l'équipement, tout en tenant compte de l'usage réel de la machine au quotidien. Selon les Insights sur les équipements de manutention de l'année dernière, les entreprises qui utilisent des systèmes informatisés de gestion de la maintenance connaissent environ 18 % de pannes imprévues en moins par rapport aux entreprises qui attendent qu'un problème survienne avant d'effectuer une réparation. Lors de l'inspection des équipements, portez une attention particulière aux pièces subissant le plus d'usure au fil du temps, telles que les pompes hydrauliques, les petits rouleaux sur les mâts et les étriers de frein. Celles-ci doivent être contrôlées régulièrement en fonction de leur fréquence d'utilisation. N'oubliez pas d'appliquer un lubrifiant sur toutes les articulations mobiles au moins une fois toutes les 200 heures de fonctionnement. Cela permet d'éviter la formation de rouille, ce qui est particulièrement important pour les installations situées près des côtes où l'air salin accélère la dégradation des métaux.

Alignement des pratiques de maintenance avec les normes de conformité OSHA et ANSI

Suivre les réglementations OSHA 1910.178 et ANSI/ITSDF B56.6 n'est pas seulement une bonne pratique, c'est absolument essentiel pour la sécurité des travailleurs et pour éviter des amendes coûteuses à l'avenir. Assurez-vous que les tests annuels de capacité de charge soient correctement documentés, et n'oubliez pas de vérifier l'intégrité structurelle des structures de protection contre les renversements (ROPS) après environ 2 500 heures de service. Les opérateurs travaillant dans des installations frigorifiques nécessitent également une attention particulière. Les normes ANSI prévues pour -20 degrés Celsius existent pour une bonne raison : lorsque les températures chutent, les systèmes hydrauliques peuvent tomber en panne si leur maintenance n'est pas effectuée correctement, et la viscosité des fluides change considérablement dans des conditions de gel, ce qui affecte à la fois les performances et la sécurité.

Équilibrer l'investissement en maintenance par rapport au coût des pannes d'équipement

Des études montrent que prévoir les pannes d'équipement peut réduire les coûts de réparation d'environ 34 %, ce qui représente environ 42 000 dollars économisés chaque année par machine minière, selon des recherches de l'institut Ponemon en 2023. Lorsque l'on examine les dépenses liées à des systèmes de graissage automatique dont le prix varie généralement entre trois mille deux cents et sept mille cinq cents dollars, il est pertinent de comparer ces chiffres avec ce qui se passe lorsque les essieux de propulsion tombent complètement en panne. Réparer ces pannes coûte à elles seules dix-huit mille dollars rien que pour les réparations, sans compter la perte de productivité due à l'immobilisation, estimée à environ cinq cent quatre-vingt dollars par heure. Dans les environnements plus difficiles où les machines sont soumises à des sollicitations intenses, l'installation d'équipements de maintenance prédictive, comme des capteurs de vibration coûtant environ mille huit cents dollars par unité, est également justifiée. Ces petits dispositifs permettent en réalité aux transmissions de durer de deux à trois ans supplémentaires, offrant aux entreprises un retour sur investissement d'environ neuf fois après sept années complètes d'exploitation.

Surmonter les défis environnementaux : conditions froides et climatiques difficiles

Les chariots tout-terrain fonctionnant dans des environnements difficiles nécessitent des stratégies d'entretien ciblées pour contrer les extrêmes de température et l'exposition à l'humidité. Les fabricants leaders recommandent des protocoles spécifiques selon les conditions météorologiques afin de gérer les contraintes opérationnelles dues à la neige, la glace et les fortes pluies.

Fonctionnement par temps froid : gestion des impacts de la neige, de la glace et de la pluie

Préchauffer les systèmes hydrauliques avant qu'ils ne se mettent en marche fait toute la différence lorsque les températures descendent en dessous de zéro, réduisant les pannes de système d'environ 34 %, selon une étude publiée l'année dernière dans le Industrial Equipment Journal. Pour ceux qui travaillent dans des climats froids, éliminer l'accumulation de glace est très important. Utilisez des raclettes en plastique plutôt que des modèles en métal pour les pneus et les freins, afin d'éviter les rayures. Enveloppez également les connexions de la batterie avec de l'isolation thermique. N'oubliez pas non plus de passer à des fluides plus légers, conçus pour des températures allant jusqu'à moins 25 degrés Celsius. Vérifier quotidiennement la profondeur des sculptures des pneus ainsi que la pression de l'air ne relève pas seulement de l'entretien courant : cela permet réellement d'éviter que les véhicules ne dérapent sur des routes glacées ou mouillées. Certains opérateurs jurent par ces étapes après avoir personnellement constaté les conséquences de raccourcis pris lors des opérations hivernales.

Protection des systèmes contre l'humidité et la corrosion en conditions humides

Nettoyez régulièrement les pièces du châssis une fois par semaine pour éliminer le sel de déneigement et les dépôts minéraux qui corrodent le métal. Pour les pièces mobiles, appliquez un lubrifiant déplaçant l'eau conforme aux normes NSF. Cela aide à prévenir la rouille et assure un mouvement fluide lorsque nécessaire. Les ateliers qui utilisent couramment un primaire riche en zinc sur leurs structures métalliques, appliquent une graisse diélectrique sur les contacts électriques et soufflent l'humidité avec de l'air comprimé après avoir traversé des flaques profondes constatent que leurs pièces durent presque deux fois plus longtemps, selon les rapports d'entretien. Cette différence est assez significative pour les gestionnaires de flottes souhaitant prolonger la durée entre les remplacements d'équipements.

FAQ

Pourquoi l'entretien des pneus est-il essentiel pour les chariots élévateurs tout-terrain ?

L'entretien des pneus est important car une pression incorrecte ou une usure inadaptée peut entraîner une défaillance de l'équipement ou des conditions de travail dangereuses, particulièrement sur des surfaces accidentées ou glissantes.

Comment éviter les pannes du système hydraulique ?

Des contrôles réguliers ainsi que l'utilisation d'anneaux d'étanchéité synthétiques et de filtres en ligne permettent d'éviter les fuites et la contamination hydrauliques, réduisant ainsi les pannes d'équipement.

Quels éléments doivent être pris en compte lors d'un fonctionnement par temps froid ?

Préchauffer les systèmes hydrauliques et utiliser des fluides adaptés conçus pour les températures basses est essentiel pour éviter les pannes. Il est également nécessaire d'enlever la glace et de s'assurer que les pneus ont un profil correct et une pression adéquate.

Table des Matières

- Inspections quotidiennes avant l'opération pour Treuil tout-terrain s

- Maintenance des Composants Critiques : Pneus, Châssis et Système de Direction

- Intégrité des systèmes hydrauliques et de freinage dans des environnements difficiles

- Mise en œuvre de programmes de maintenance préventive proactive

- Surmonter les défis environnementaux : conditions froides et climatiques difficiles

- FAQ