Inspecciones Diarias Pre-Operativas para Carretilla elevadora todo terreno s

Realizando una Inspección Completa alrededor del Vehículo

Comience cada jornada laboral rodeando el montacargas todoterreno y realizando una inspección completa. Observe detenidamente los neumáticos en busca de signos de desgaste irregular o fragmentos de grava incrustados que puedan causar deslizamientos al trabajar en superficies de tierra o grava. Eche un buen vistazo al área del mástil y debajo de la máquina también. Las grietas estructurales y las fugas de fluido hidráulico son causantes de casi 4 de cada 10 fallos en equipos, según el Industrial Equipment Journal del año pasado. No olvide inspeccionar también los tenedores y las cadenas. Si parecen doblados o deformados más allá de lo permitido por las especificaciones de fábrica, es una señal de alerta importante. La seguridad se ve comprometida cuando estas piezas no cumplen con las especificaciones durante las elevaciones.

Verificar los Niveles de Aceite, Fluido Hidráulico y Refrigerante

Es importante revisar diariamente la viscosidad del aceite del motor, especialmente cuando las temperaturas superan los 100 grados Fahrenheit o caen por debajo del punto de congelación, solo para asegurarse de que todo permanezca adecuadamente lubricado. En cuanto a los niveles de fluido hidráulico, observe a través de esos visores o extraiga la varilla medidora según indiquen las especificaciones para motores fríos en arranque. Y tampoco olvide revisar el refrigerante. Eche un vistazo al tanque de expansión una vez que el motor haya alcanzado su temperatura normal de funcionamiento. Este tipo de errores en el mantenimiento causa aproximadamente el 27 por ciento de todas las paradas debidas a problemas de sobrecalentamiento en maquinaria que trabaja en condiciones difíciles del terreno. Este tipo de descuido en el mantenimiento puede costar tiempo y dinero en las operaciones en campo.

Verificación del Funcionamiento de Luces, Bocina y Alarmas de Seguridad

Antes de operar equipos en esos rincones oscuros de las zonas de construcción o áreas boscosas densas donde la visibilidad disminuye por completo, los trabajadores deben probar sus sistemas de iluminación minuciosamente. La bocina debe alcanzar los 97 decibelios según las normas ANSI para que los operadores puedan escucharla por encima del ruido fuerte de las demás máquinas. Asegúrese de que las señales de advertencia de retroceso se activen automáticamente cada vez que el vehículo entre en marcha atrás. También verifique que los dispositivos de parada de emergencia realmente detengan todo de inmediato al activarlos. No olvide reemplazar las cubiertas de lentes dañadas, ya que las grietas permiten que el agua penetre y con el tiempo acabe dañando la electrónica sensible.

Mantenimiento de Componentes Críticos: Neumáticos, Chasis y Sistema de Dirección

Inspección de Neumáticos Todo Terreno para Detectar Desgaste y Mantener la Presión Correcta

El mantenimiento adecuado de los neumáticos es muy importante para los montacargas todo terreno que trabajan en superficies ásperas o irregulares. Todos los días, los trabajadores deben revisar los lados de los neumáticos en busca de daños, verificar cuánto dibujo queda (es momento de reemplazarlos cuando cae por debajo de la marca de 8 mm) y estar atentos a cualquier patrón inusual de desgaste. Mantener la presión del aire correcta según lo recomendado por el fabricante, generalmente entre 30 y 45 psi. Cuando los neumáticos tienen poca presión, sus lados se someten a estrés con facilidad. Pero si se inflan demasiado, pierden adherencia sobre el terreno. Según una investigación del año pasado en el ámbito de equipos industriales, las personas que vigilaban la presión de sus neumáticos semanalmente terminaron gastando aproximadamente un 19 por ciento menos en reemplazos de neumáticos que aquellos que solo lo revisaban una vez al mes.

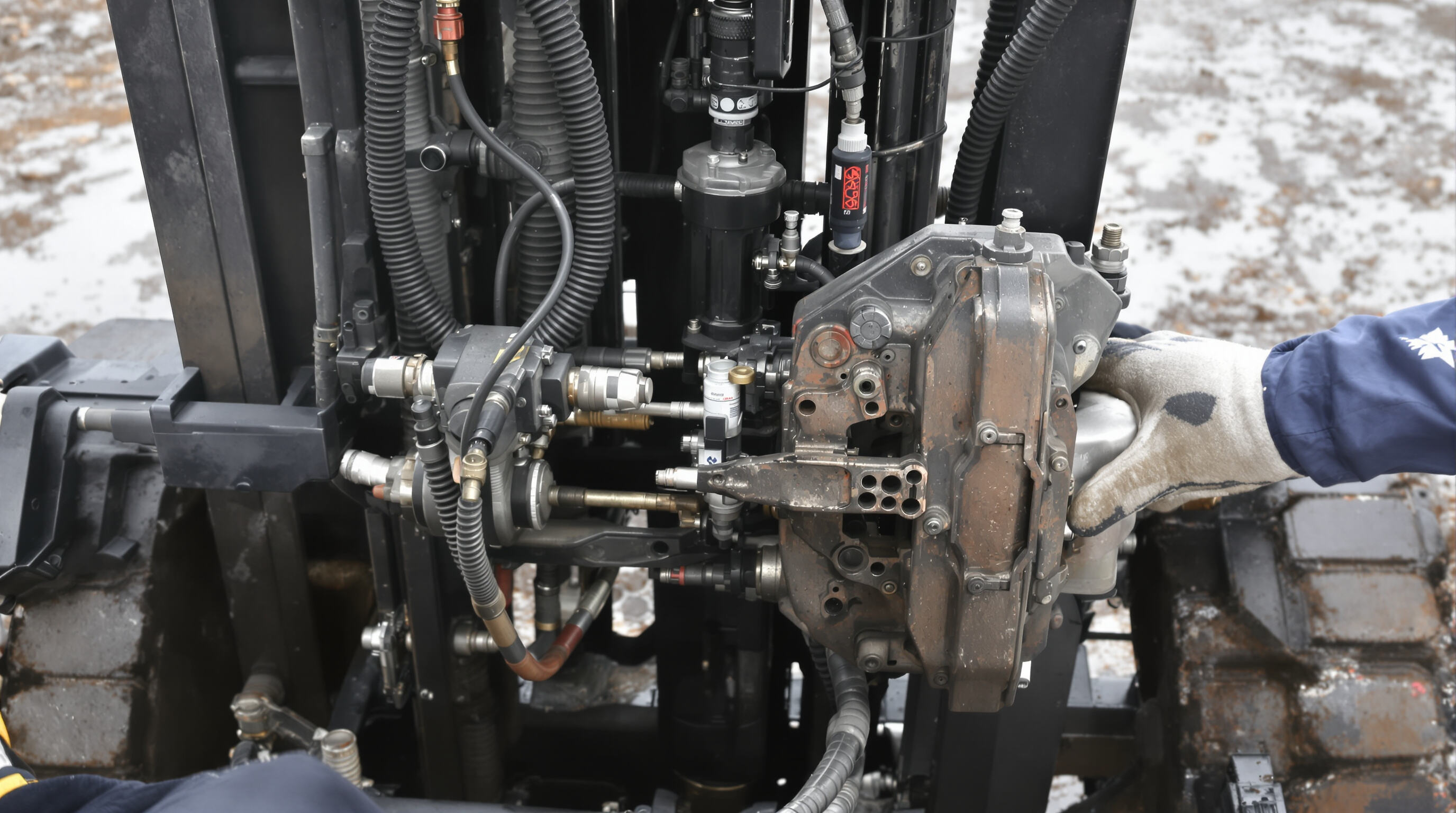

Evaluación de los ejes, transmisión y suspensión en terrenos difíciles

Conducir sobre terreno irregular realmente afecta a esas piezas importantes del sistema de transmisión. Cada vez que la máquina alcance aproximadamente 50 horas de funcionamiento, revise cuidadosamente los sellos del eje para detectar fugas de aceite, asegúrese de que ninguno de los engrasadores esté obstruido y examine los soportes de la suspensión en busca de señales de grietas. No olvide revisar todos los pernos y tuercas también. Estos deben ajustarse según las especificaciones del fabricante para que todo permanezca correctamente alineado. Las juntas universales también merecen atención especial. Si hay movimiento perceptible más allá de lo normal, esto es una señal de alerta que apunta a posibles problemas en la transmisión en el futuro. Cuando esto ocurre, obtener un servicio profesional de inmediato se vuelve absolutamente esencial antes de que surjan problemas mayores.

Diagnóstico y Servicio de Desviación de Dirección y Desgaste de la Barra de Acoplamiento

Cuando la deriva en la dirección supera el 10% de la rotación normal de la rueda, es momento de detener lo que estamos haciendo y examinar más detenidamente. Comience realizando una prueba sencilla en línea recta sobre terreno plano. Si el montacargas empieza a desviarse de su trayectoria sin intervención del operador, existen varios posibles problemas que debe revisar. En primer lugar, inspeccione los reyes (kingpins) para detectar signos de desgaste. Es necesario reemplazarlos cuando haya más de 3 grados de juego rotacional. También revise los extremos de la barra de dirección en busca de daños, como sellos de protección rotos alrededor de ellos. Y no olvide verificar los niveles de presión hidráulica, los cuales deben mantenerse por encima de 1500 psi incluso cuando el equipo esté en marcha en vacío. Para efectos de mantenimiento, asegúrese de aplicar grasa de litio de extrema presión nueva en todos los puntos de unión de la dirección aproximadamente cada cien horas de operación. Esta grasa en particular funciona bien en condiciones extremas de temperatura, desde menos 40 grados Fahrenheit hasta 300 grados Fahrenheit, manteniendo todo el sistema reactivo incluso en condiciones de trabajo difíciles.

Integridad del sistema hidráulico y de frenos en entornos adversos

Prevención de fugas y contaminación hidráulica en condiciones extremas

Según el informe de confiabilidad de maquinaria de 2023, revisiones periódicas de las líneas y conexiones hidráulicas pueden reducir fallos del equipo en casi un 40% cuando se trabaja fuera de carretera. Para temperaturas extremas, se recomiendan sellos sintéticos que funcionen entre menos 40 grados Fahrenheit y hasta 250 grados. También es importante instalar filtros en línea de 10 micrones ya que detienen partículas diminutas. Estos pequeños fragmentos de residuos causan en realidad alrededor de tres cuartas partes de todos los problemas en sistemas hidráulicos. Al transferir fluidos, también importa mantener la limpieza. Los trabajadores deben usar guantes al dar servicio a los depósitos para mantener fuera la suciedad y la humedad que podrían arruinar todo el sistema con el tiempo.

Mantenimiento del rendimiento hidráulico a través de extremos de temperatura

Para un rendimiento constante cuando las temperaturas fluctúan, los fluidos hidráulicos con triple protección y aditivos especiales anti espumantes funcionan maravillas. Estos fluidos mantienen un flujo adecuado aproximadamente un 22 por ciento más tiempo en comparación con los aceites minerales regulares cuando enfrentan cambios de temperatura. Al trabajar en condiciones realmente calientes por encima de los 140 grados Fahrenheit, es recomendable combinar estos fluidos con un índice de viscosidad mejorado junto con algún sistema de enfriamiento adicional. Esto ayuda a evitar problemas como cavitación y daños en sellos que pueden ocurrir en calor extremo. Analizando reportes reales de campo, el equipo con sistemas integrados de gestión térmica termina necesitando piezas de repuesto aproximadamente un 30 por ciento menos frecuentemente después de operar continuamente durante 5,000 horas de servicio. Esto marca una gran diferencia en los costos de mantenimiento a largo plazo.

Asegurando un Frenado Confiable en Superficies Mojadas, Icicas y Pendientes

Obtener frenadas seguras es muy importante cuando las carreteras están resbaladizas o con pendientes. Las pastillas de freno fabricadas con compuestos antideslizantes pueden reducir la distancia de frenado casi a la mitad en pendientes de 15 grados donde haya aproximadamente media pulgada de agua acumulada, según la norma ISO 3450 de 2022. Verifica una vez al mes la humedad en el líquido de frenos utilizando esas tiras reactivas que todos llevan ahora. Si el líquido contiene solo un 3 % de agua, la corrosión dentro de las válvulas del sistema ABS ocurre el doble de rápido. Cuando las temperaturas descienden por debajo de los 20 grados Fahrenheit, busca frenos de estacionamiento que cumplan con la norma EN 12530. Estos sistemas tienen zapatas especiales con partículas de carburo integradas que permiten mantener una buena adherencia incluso cuando el hielo forma una capa lisa sobre las superficies.

Implementación de Programas Proactivos de Mantenimiento Preventivo

Elaboración de un Plan de Mantenimiento Programado para Reducir el Tiempo de Inactividad

Un buen mantenimiento preventivo comienza creando un programa que coincida con lo que recomienda el fabricante del equipo y que además considere la intensidad con que la maquinaria trabaja día a día. Según Material Handling Equipment Insights del año pasado, las empresas que implementan sistemas informáticos de gestión de mantenimiento experimentan aproximadamente un 18 por ciento menos de averías inesperadas en comparación con los lugares que esperan a que algo se rompa antes de arreglarlo. Al revisar el equipo, preste atención adicional a las piezas que sufren mayor desgaste con el tiempo, como las bombas hidráulicas, esos pequeños rodillos en los mástiles y los calibradores de freno. Estas piezas deben inspeccionarse regularmente dependiendo de su nivel de uso. No olvide aplicar lubricante en todas las uniones móviles al menos una vez cada 200 horas de funcionamiento. Esto ayuda a prevenir la formación de óxido, lo cual es especialmente importante para instalaciones ubicadas cerca de zonas costeras donde el aire salino acelera la degradación del metal.

Alineación de las prácticas de mantenimiento con los estándares de cumplimiento OSHA y ANSI

Seguir las regulaciones OSHA 1910.178 y ANSI/ITSDF B56.6 no solo es buena práctica, sino absolutamente necesario para garantizar la seguridad de los trabajadores y evitar multas costosas en el futuro. Asegúrese de documentar correctamente las pruebas anuales de capacidad de carga, y no olvide revisar la integridad estructural de las estructuras protectoras contra vuelcos (ROPS) tras aproximadamente 2.500 horas de servicio. Los operadores que trabajan en instalaciones de almacenamiento en frío también requieren atención especial. Las normas ANSI a -20 grados Celsius existen por una razón: cuando las temperaturas descienden, los sistemas hidráulicos pueden fallar si no se mantienen correctamente, y la viscosidad de los fluidos cambia drásticamente en condiciones de congelación, afectando tanto el rendimiento como la seguridad.

Equilibrio de la inversión en mantenimiento frente al costo de fallos en el equipo

Estudios muestran que anticiparse a los problemas del equipo puede reducir los costos de reparación en un 34 %, lo que equivale a unos 42 000 dólares ahorrados cada año por cada máquina minera según investigaciones del Instituto Ponemon en 2023. Al considerar el gasto en sistemas como los de engrase automático, cuyo precio suele oscilar entre tres mil doscientos y siete mil quinientos dólares, resulta valioso comparar dicha inversión con los costos asociados a fallos totales en ejes de transmisión. Solo las reparaciones por dichos fallos cuestan alrededor de dieciocho mil dólares, sin contar la pérdida de productividad, que asciende aproximadamente a quinientos ochenta dólares por hora de inactividad. En ambientes más exigentes, donde las máquinas trabajan bajo condiciones duras, también es sensato instalar equipos de mantenimiento predictivo, como sensores de vibración, a un costo de unos mil ochocientos dólares por unidad. Estos pequeños dispositivos ayudan en realidad a prolongar la vida útil de las transmisiones entre dos y tres años adicionales, lo que representa un retorno de inversión de aproximadamente nueve veces el costo inicial después de siete años completos de operación.

Superando los desafíos ambientales: clima frío y condiciones adversas

Los montacargas todo terreno que operan en entornos adversos requieren estrategias de mantenimiento específicas para contrarrestar los extremos de temperatura y la exposición a la humedad. Los principales fabricantes recomiendan protocolos específicos según las condiciones climáticas para manejar los esfuerzos operativos causados por la nieve, el hielo y las lluvias intensas.

Operación en clima frío: gestión de los efectos de la nieve, el hielo y la lluvia

Calentar los sistemas hidráulicos antes de que entren en funcionamiento marca toda la diferencia cuando las temperaturas caen por debajo de los 0 grados, reduciendo las fallas del sistema en aproximadamente un 34%, según un estudio publicado el año pasado en la revista Industrial Equipment Journal. Para quienes trabajan en climas fríos, eliminar la acumulación de hielo es muy importante. Utiliza espátulas de plástico para los neumáticos y frenos en lugar de herramientas metálicas que puedan rayar las superficies. Envuelve también con aislamiento las conexiones de la batería. Y no olvides cambiar a fluidos más finos diseñados para temperaturas tan bajas como menos 25 grados Celsius. Verificar diariamente la profundidad de los surcos de los neumáticos junto con la presión del aire no es solo mantenimiento rutinario, sino que realmente evita que los vehículos resbalen en carreteras cubiertas de hielo o agua de lluvia. Algunos operadores juran por estos pasos luego de experimentar personalmente lo que ocurre al tomar atajos durante las operaciones invernales.

Protección contra la humedad y la corrosión en condiciones húmedas

Limpie bien las piezas del chasis una vez por semana para eliminar la sal de carretera y la acumulación de minerales que corroe el metal. Para las piezas móviles, aplique un lubricante que desplace el agua y que haya sido aprobado por los estándares de NSF. Esto ayuda a prevenir la formación de óxido y mantiene todo funcionando suavemente cuando sea necesario. Talleres que regularmente utilizan imprimación rica en zinc en sus estructuras de acero, aplican grasa dieléctrica en los contactos eléctricos y eliminan la humedad con aire comprimido después de atravesar charcos profundos han visto que sus piezas duran casi el doble según reportes de mantenimiento. La diferencia es bastante significativa para gerentes de flotas que buscan maximizar sus presupuestos de equipo entre reemplazos.

Preguntas frecuentes

¿Por qué es crucial el mantenimiento de neumáticos en montacargas todoterreno?

El mantenimiento de neumáticos es importante porque una presión inadecuada y el desgaste de las bandas de rodadura pueden provocar fallos en el equipo o condiciones de trabajo inseguras, especialmente en superficies ásperas o resbaladizas.

¿Cómo se pueden evitar los fallos en los sistemas hidráulicos?

Las revisiones periódicas y el uso de juntas sintéticas y filtros en línea pueden prevenir fugas y contaminación hidráulica, reduciendo así los fallos del equipo.

¿Qué se debe tener en cuenta al operar en condiciones de frío?

Es fundamental calentar los sistemas hidráulicos y utilizar fluidos adecuados diseñados para temperaturas bajas para prevenir fallos. También es necesario eliminar el hielo y asegurar una profundidad adecuada de la banda de rodadura y la presión correcta de los neumáticos.

Tabla de Contenido

- Inspecciones Diarias Pre-Operativas para Carretilla elevadora todo terreno s

- Mantenimiento de Componentes Críticos: Neumáticos, Chasis y Sistema de Dirección

- Integridad del sistema hidráulico y de frenos en entornos adversos

- Implementación de Programas Proactivos de Mantenimiento Preventivo

- Superando los desafíos ambientales: clima frío y condiciones adversas

- Preguntas frecuentes