Tägliche Vorbetriebsinspektionen für Allterrains-Fahrstuhl s

Durchführung einer gründlichen Umrundungsinspektion

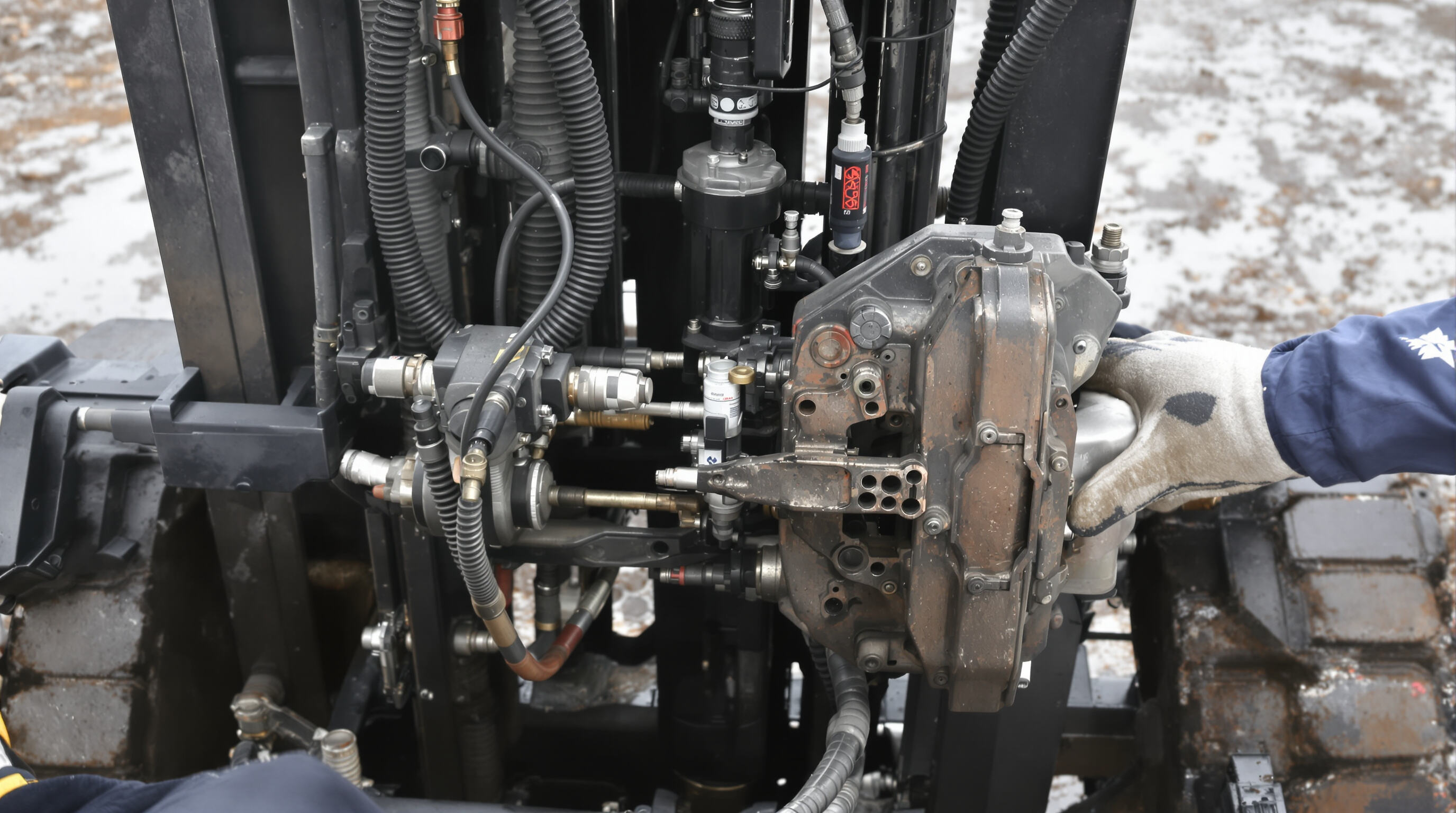

Beginnen Sie jeden Arbeitstag damit, das Geländestapler zu umrunden und eine vollständige Sichtprüfung durchzuführen. Untersuchen Sie die Reifen genau auf ungleichmäßige Abnutzungserscheinungen oder kleine Steine, die möglicherweise in den Profilen stecken und auf Erdböden oder Schotterplätzen für Rutschgefahr sorgen könnten. Werfen Sie auch einen gründlichen Blick auf den Mastbereich und die Unterseite des Fahrzeugs. Strukturelle Risse und lästige Hydraulikölverluste sind häufige Ursachen für Geräteschäden – allein vier von zehn Ausfällen gehen darauf zurück, berichtet das Industrial Equipment Journal vom letzten Jahr. Vergessen Sie nicht, die Gabelzinken und Ketten zu prüfen. Wenn diese verbogen oder verformt sind, jenseits der vom Hersteller erlaubten Toleranzen, ist das ein eindeutiges Warnsignal. Die Sicherheit leidet erheblich, wenn diese Teile beim Heben nicht den Vorgaben entsprechen.

Prüfung von Öl-, Hydraulikflüssigkeits- und Kühlmittelstand

Es ist wichtig, die Ölviskosität täglich zu prüfen, insbesondere wenn die Temperaturen über 100 Grad Fahrenheit steigen oder unter den Gefrierpunkt sinken, um sicherzustellen, dass alles ordnungsgemäß geschmiert bleibt. Bei Hydraulikflüssigkeitsständen sollten Sie entweder die Sichtgläser betrachten oder den Dipstick ziehen, wie es die Spezifikationen für kalte Motoren beim Kaltstart vorschreiben. Und vergessen Sie auch das Kühlmittel nicht. Werfen Sie einen Blick in den Ausdehnungsbehälter, sobald der Motor seine normale Betriebstemperatur erreicht hat. Fehler bei diesen Prüfungen führen tatsächlich zu etwa 27 Prozent aller Stillstände aufgrund von Überhitzungsproblemen bei Maschinen, die unter schwierigen Bodenbedingungen arbeiten. Eine solche Wartungsvernachlässigung kann bei Feldoperationen tatsächlich Zeit und Geld kosten.

Funktionsprüfung von Beleuchtung, Hupe und Sicherheitsalarmen

Bevor Geräte in diesen dunklen Ecken von Baustellen oder dichten Wäldern betrieben werden, wo die Sichtweise völlig abnimmt, sollten die Arbeiter ihre Beleuchtungssysteme gründlich testen. Die Hupe muss gemäß ANSI-Standards etwa 97 Dezibel erreichen, damit die Bediener sie über das laute Maschinengeräusch hinweg überhaupt hören können. Stellen Sie sicher, dass die Rückwärts-Warnsignale automatisch aktiviert werden, sobald das Fahrzeug in den Rückwärtsgang schaltet. Prüfen Sie auch, ob der Notaus wirklich alles sofort herunterfährt, sobald er aktiviert wird. Vergessen Sie nicht, beschädigte Lampenabdeckungen auszutauschen, da Risse Wasser eindringen lassen und dieses langfristig empfindliche Elektronik beschädigen kann.

Wartung kritischer Komponenten: Reifen, Fahrwerk und Lenksysteme

Prüfung von Geländereifen auf Verschleiß und Aufrechterhaltung des richtigen Reifendrucks

Eine ordnungsgemäße Reifenpflege spielt bei Geländestaplern, die auf unebenem Boden oder holprigen Oberflächen eingesetzt werden, eine große Rolle. Täglich müssen die Arbeiter die Seiten der Reifen auf Schäden untersuchen, prüfen, wie viel Profil noch vorhanden ist (bei Unterschreiten der 8-mm-Marke müssen sie ersetzt werden) und auf ungewöhnliche Abnutzungsmuster achten. Der Luftdruck sollte entsprechend der Vorgaben des Herstellers eingestellt werden, üblicherweise zwischen 30 und 45 psi. Sind die Reifen zu schwach aufgepumpt, belastet dies besonders die Seitenwände. Zu hoher Luftdruck hingegen verringert den Bodenkontakt und die Bodenhaftung. Laut einer Forschungsstudie aus dem letzten Jahr im Bereich der Industrietechnik sparten Benutzer, die alle Woche den Reifendruck überprüften, etwa 19 Prozent an Reifenkosten ein, im Vergleich zu jenen, die dies nur einmal im Monat taten.

Prüfung von Achsen, Antrieb und Federung bei Geländestaplern

Fahrten über unebenes Gelände belasten die wichtigen Komponenten des Antriebsstrangs erheblich. Sobald das Gerät jeweils etwa 50 Betriebsstunden erreicht, überprüfen Sie sorgfältig die Achsabdichtungen auf Ölaustritt, stellen Sie sicher, dass keine Schmiernippel verstopft sind, und untersuchen Sie die Aufhängungsbefestigungen auf Anzeichen von Rissen. Vergessen Sie nicht, alle Schrauben und Muttern zu prüfen. Diese müssen gemäß den Vorgaben des Herstellers nachgezogen werden, damit alles richtig ausgerichtet bleibt. Auch die Kardanwellen benötigen besondere Aufmerksamkeit. Wenn spürbares Spiel vorhanden ist, das über das normale Maß hinausgeht, ist dies ein Warnsignal für mögliche Probleme im Antriebsstrang. In einem solchen Fall ist eine professionelle Wartung unverzichtbar, um größere Schäden zu vermeiden.

Diagnose und Wartung von Lenkdrift und Verschleiß an der Lenkungskinematik

Wenn das Lenkungsdriften mehr als 10 % der normalen Radrotation überschreitet, ist es an der Zeit, das aktuelle Vorhaben zu unterbrechen und genauer hinzusehen. Beginnen Sie mit einem einfachen Geradeausfahrt-Test auf ebenem Gelände. Wenn sich das Staplerfahrzeug ohne Fahrereingriff von der Kursrichtung abweicht, gibt es mehrere mögliche Ursachen, die überprüft werden sollten. Prüfen Sie zunächst die Königszapfen auf Verschleißspuren. Diese müssen ausgetauscht werden, sobald mehr als 3 Grad Spiel im Drehwinkel festzustellen ist. Untersuchen Sie ebenfalls die Spurstangenenden auf Schadensmerkmale wie zerrissene Schutzdichtungen in deren Umgebung. Und vergessen Sie nicht, den Hydraulikdruck zu prüfen, der selbst im Leerlauf über 1500 psi liegen sollte. Zu Wartungszwecken sollten Sie etwa alle 100 Betriebsstunden frisches Hochdruck-Lithiumfett an allen Lenkhebelgelenken anwenden. Dieses spezielle Fett eignet sich gut über extreme Temperaturbereiche hinweg – von minus 40 Grad Fahrenheit bis hin zu 300 Grad Fahrenheit – und sorgt trotz widriger Arbeitsbedingungen für eine reaktionsschnelle Lenkung.

Hydraulische und Bremssystemintegrität in rauen Umgebungen

Vermeidung von hydraulischen Lecks und Kontamination unter extremen Bedingungen

Regelmäßige Überprüfungen von Hydraulikleitungen und -verbindungen können Geräteausfälle um fast 40 % reduzieren, wenn man laut dem Machinery Reliability Report aus dem Jahr 2023 außergewöhnlich außerhalb von Straßen unterwegs ist. Für extreme Temperaturen werden synthetische Dichtungen empfohlen, die zwischen minus 40 Grad Fahrenheit und bis zu 250 Grad funktionieren. Ebenfalls wichtig ist der Einsatz von 10-Mikron-Inlinenfiltern, da diese winzige Partikel abhalten. Diese kleinen Schmutzpartikel verursachen tatsächlich rund drei Viertel aller Probleme mit Hydrauliksystemen. Beim Umgang mit Flüssigkeiten spielt auch Sauberkeit eine Rolle. Die Mitarbeiter sollten beim Warten der Behälter Handschuhe tragen, um Schmutz und Feuchtigkeit fernzuhalten, die das System langfristig zerstören könnten.

Aufrechterhaltung der hydraulischen Leistungsfähigkeit über Temperatur extremes hinweg

Für eine gleichmäßige Leistung bei schwankenden Temperaturen wirken Tri-Shield-Hydraulikflüssigkeiten mit speziellen Antischaum-Additiven Wunder. Diese Flüssigkeiten fließen etwa 22 Prozent länger ordnungsgemäß im Vergleich zu herkömmlichen Mineralölen, wenn Temperaturschwankungen auftreten. Bei extremen Hitzebedingungen über 140 Grad Fahrenheit ist es sinnvoll, diese verbesserten Flüssigkeiten mit einem Viskositätsindex in Kombination mit einer seitlichen Kühleinrichtung zu verwenden. Dies hilft dabei, Probleme wie Kavitation und beschädigte Dichtungen zu vermeiden, die bei extremer Hitze entstehen können. Laut tatsächlichen Felddaten benötigen Geräte mit eingebauten thermischen Managementsystemen nach 5.000 kontinuierlichen Betriebsstunden ungefähr 30 Prozent seltener Ersatzteile. Dies macht langfristig einen großen Unterschied bei den Wartungskosten.

Zuverlässiges Bremsen auf nassen, vereisten und geneigten Oberflächen gewährleisten

Wenn Straßen rutschig oder hügelig werden, ist es sehr wichtig, zuverlässige Bremsungen zu erzielen. Bremssättel, die aus rutschfesten Materialien hergestellt sind, können den Bremsweg auf 15 Grad steilen Gefällen mit etwa einem Viertel Zoll stehendem Wasser gemäß ISO 3450 von 2022 nahezu halbieren. Prüfen Sie einmal monatlich mit den heutzutage von allen verwendeten Teststreifen, ob Bremsflüssigkeit Feuchtigkeit enthält. Wenn die Flüssigkeit lediglich 3 % Wasser enthält, entsteht Korrosion innerhalb der ABS-Ventile doppelt so schnell. Wenn die Temperaturen unter zwanzig Grad Fahrenheit sinken, sollten Bremsen für den Standbetrieb verwendet werden, die den EN 12530-Normen entsprechen. Diese Systeme besitzen spezielle Bremsbeläge mit eingearbeiteten Karbidpartikeln, die auch bei glatten vereisten Oberflächen noch richtig greifen.

Einführung proaktiver vorbeugender Wartungsprogramme

Erstellung eines geplanten Wartungsplans zur Reduzierung von Ausfallzeiten

Eine gute präventive Wartung beginnt damit, einen Wartungsplan zu erstellen, der sowohl den Empfehlungen des Geräteherstellers entspricht als auch berücksichtigt, wie intensiv die Maschinen im täglichen Betrieb belastet werden. Laut den Material Handling Equipment Insights des vergangenen Jahres verzeichneten Unternehmen, die computergestützte Wartungsmanagementsysteme einsetzen, etwa 18 Prozent weniger unerwartete Ausfälle als Betriebe, die abwarten, bis etwas kaputt geht, bevor sie es reparieren. Beim Prüfen von Geräten solltest du besonders auf die Bauteile achten, die im Laufe der Zeit den stärksten Belastungen ausgesetzt sind, wie z. B. Hydraulikpumpen, die kleinen Rollen an den Masten und Bremszangen. Diese Bauteile sollten je nach Nutzungshäufigkeit regelmäßig überprüft werden. Vergiss nicht, alle beweglichen Gelenke mindestens alle 200 Betriebsstunden mit Schmiermittel zu behandeln. Dies verhindert die Bildung von Rost, was besonders für Betriebe in Küstennähe wichtig ist, da die salzige Luft den Metallabbau beschleunigt.

Wartungsmaßnahmen mit OSHA- und ANSI-Konformitätsstandards abstimmen

Die Einhaltung der OSHA 1910.178- und ANSI/ITSDF B56.6-Vorschriften ist nicht nur eine gute Praxis, sondern absolut notwendig, um die Arbeitssicherheit zu gewährleisten und teure Geldstrafen in der Zukunft zu vermeiden. Stellen Sie sicher, dass die jährlichen Tragfähigkeitsprüfungen ordnungsgemäß dokumentiert werden, und vergessen Sie nicht, die strukturelle Integrität der Roll-over-Schutzstrukturen (ROPS) nach etwa 2.500 Betriebsstunden zu prüfen. Auch die Bediener in Kühllagerhallen benötigen besondere Aufmerksamkeit. Die ANSI-Norm für -20 Grad Celsius besteht aus gutem Grund: Bei tiefen Temperaturen können Hydrauliksysteme versagen, wenn sie nicht korrekt gewartet werden, und die Viskosität der Flüssigkeiten verändert sich erheblich bei Frost, was sowohl Leistung als auch Sicherheit beeinträchtigt.

Wartungsinvestitionen mit den Kosten von Geräteausfällen abwägen

Studien zeigen, dass es möglich ist, Reparaturkosten um etwa 34 % zu senken, wenn man Problemen mit Ausrüstungen rechtzeitig vorbeugt. Laut einer 2023 durchgeführten Studie des Ponemon Institute entspricht dies etwa 42.000 US-Dollar jährlich pro Bergbaumaschine. Wenn man Investitionskosten für Dinge wie automatische Schmiersysteme betrachtet, deren Preise normalerweise zwischen dreitausendzweihundert und siebentausendfünfhundert US-Dollar liegen, lohnt es sich, diese Zahlen mit den Kosten eines vollständigen Getriebeausfalls zu vergleichen. Allein die Reparatur solcher Ausfälle kostet achtzehntausend US-Dollar, ohne die entgangene Produktivität einzubeziehen, die sich bei rund 580 US-Dollar pro Stunde Stillstandzeit summiert. In besonders belastenden Umgebungen, in denen Maschinen stark beansprucht werden, ist es ebenfalls sinnvoll, Wartungstechnik zur vorausschauenden Wartung einzusetzen, beispielsweise Vibrationsmessgeräte, die pro Einheit ungefähr tausendachthundert US-Dollar kosten. Diese kleinen Geräte verlängern tatsächlich die Lebensdauer von Getrieben um zwei bis drei zusätzliche Jahre und liefern Unternehmen so nach sieben vollen Betriebsjahren eine Rendite von etwa neunfacher Investition.

Umgang mit Umweltbedingungen: Kälte und widrige Verhältnisse

Geländeforklifts, die in rauen Umgebungen eingesetzt werden, benötigen gezielte Wartungsstrategien, um extreme Temperaturen und Feuchtigkeitseinwirkung zu begegnen. Führende Hersteller empfehlen wetterabhängige Protokolle, um die Betriebsbelastungen durch Schnee, Eis und starken Regen zu bewältigen.

Betrieb bei Kälte: Umgang mit den Auswirkungen von Schnee, Eis und Regen

Das Aufwärmen von hydraulischen Systemen, bevor sie in Betrieb gehen, macht bei Temperaturen unter dem Gefrierpunkt einen großen Unterschied aus und reduziert Systemausfälle um etwa 34 %, wie eine im vergangenen Jahr im Industrial Equipment Journal veröffentlichte Studie zeigt. Für alle, die in kalten Klimazonen arbeiten, ist es sehr wichtig, Eisablagerungen zu entfernen. Verwenden Sie dazu Kunststoff-Schaber für Reifen und Bremsen, anstelle von Metallschabern, die Kratzer verursachen können. Isolieren Sie außerdem die Batterieanschlüsse. Und vergessen Sie nicht, auf dünnere Flüssigkeiten umzusteigen, die für Temperaturen von bis zu minus 25 Grad Celsius geeignet sind. Tägliche Kontrollen der Reifenprofile zusammen mit dem Luftdruck sind keine bloße Routinepflege, sondern entscheidend dafür, dass Fahrzeuge auf eis- oder regennassen Straßen nicht ins Rutschen geraten. Einige Fahrer schwören auf diese Maßnahmen, nachdem sie am eigenen Leib erfahren haben, was passiert, wenn man im Winter Abkürzungen nimmt.

Schutz von Systemen vor Feuchtigkeit und Korrosion unter nassen Bedingungen

Reinigen Sie die Unterbodenkomponenten einmal pro Woche gründlich, um Salz von der Straße und mineralische Ablagerungen zu entfernen, die Metallteile angreifen können. Bei beweglichen Teilen empfiehlt es sich, ein wasserverdrängendes Schmiermittel aufzutragen, das den NSF-Standards entspricht. Dadurch wird Rostbildung vorgebeugt und sichergestellt, dass alles bei Bedarf reibungslos funktioniert. Werkstätten, die regelmäßig zinkreiche Grundierungen auf Stahlkonstruktionen auftragen, dielektrisches Fett auf elektrische Kontakte geben und nach dem Durchfahren tiefer Pfützen Feuchtigkeit mit Druckluft entfernen, berichten laut Wartungsberichten, dass sich die Lebensdauer ihrer Komponenten fast verdoppelt hat. Der Unterschied ist besonders für Flottenmanager erheblich, die ihre Ausrüstungskosten zwischen den Ersatzbeschaffungen optimieren möchten.

FAQ

Warum ist die Reifenpflege bei Geländestaplern so wichtig?

Die Reifenpflege ist wichtig, da falscher Reifendruck und ungenügende Profiltiefe zu Geräteschäden oder unsicheren Arbeitsbedingungen führen können, insbesondere auf rauen oder rutschigen Oberflächen.

Wie können Hydrauliksystemausfälle vermieden werden?

Regelmäßige Überprüfungen und der Einsatz von Synthesedichtungen und Inline-Filtern können Hydrauliklecks und Kontaminationen verhindern und somit Systemausfälle reduzieren.

Was sollte bei kaltem Wetter beachtet werden?

Das Aufwärmen von Hydrauliksystemen und die Verwendung geeigneter Flüssigkeiten für niedrige Temperaturen sind wichtig, um Ausfälle zu vermeiden. Zudem ist es notwendig, Eis zu entfernen und für einen ausreichenden Reifenprofil sowie richtigen Reifendruck zu sorgen.

Inhaltsverzeichnis

- Tägliche Vorbetriebsinspektionen für Allterrains-Fahrstuhl s

- Wartung kritischer Komponenten: Reifen, Fahrwerk und Lenksysteme

- Hydraulische und Bremssystemintegrität in rauen Umgebungen

- Einführung proaktiver vorbeugender Wartungsprogramme

- Umgang mit Umweltbedingungen: Kälte und widrige Verhältnisse

- FAQ