Ispettazione giornaliera pre-utilizzo per Forklift tutto terreno s

Effettuare un'ispezione accurata intorno al veicolo

Inizia ogni giornata di lavoro facendo il giro completo del carrello elevatore fuoristrada effettuando un controllo completo. Osserva attentamente gli pneumatici per individuare segni di usura irregolare o eventuali sassolini intrappolati che potrebbero rendere la superficie scivolosa durante le operazioni su terreni in terra o ghiaia. Dai un'attenta occhiata anche alla zona del montante e sotto la macchina. Le crepe strutturali e le fastidiose perdite di fluido idraulico sono responsabili di circa 4 guasti su 10 sulle attrezzature, come riportato lo scorso anno da Industrial Equipment Journal. Non dimenticare di ispezionare anche le forche e le catene. Se appaiono piegate o deformate oltre i limiti previsti dalle specifiche del produttore, si tratta di un serio campanello d'allarme. La sicurezza viene completamente meno quando queste componenti non rientrano nelle specifiche durante le operazioni di sollevamento.

Controllo Livello Olio, Fluido Idraulico e Liquido di Raffreddamento

È importante controllare lo spessore dell'olio motore ogni giorno, in particolare quando le temperature superano i 100 gradi Fahrenheit o scendono al di sotto del punto di congelamento, solo per assicurarsi che tutto rimanga adeguatamente lubrificato. Per quanto riguarda i livelli dei fluidi idraulici, guardare attraverso quelle spie o estrarre l'asta di controllo secondo le specifiche indicate per avviare motori freddi. E non dimenticare nemmeno il liquido di raffreddamento. Dare un'occhiata al serbatoio di espansione una volta che il motore ha raggiunto la temperatura normale di funzionamento. Commettere errori in questo controllo provoca effettivamente circa il 27 percento di tutti gli arresti dovuti a problemi di surriscaldamento nelle macchine che operano in condizioni difficili. Questo tipo di trascuratezza nella manutenzione può effettivamente costare tempo e denaro nelle operazioni sul campo.

Verifica del Funzionamento di Luci, Clacson e Allarmi di Sicurezza

Prima di utilizzare l'equipaggiamento in quegli angoli bui delle aree di costruzione o nelle zone boschive fitte dove la visibilità cala drasticamente, gli operatori dovrebbero testare accuratamente i loro sistemi di illuminazione. Il clacson deve raggiungere circa 97 decibel in base agli standard ANSI, così gli operatori possono effettivamente sentirlo al di sopra del rumore assordante delle altre macchine in funzione. Assicurarsi che i segnali di avvertimento per la retromarcia si attivino automaticamente ogni volta che il veicolo va in retromarcia. Verificare anche che i dispositivi di arresto d'emergenza riescano davvero a spegnere immediatamente ogni funzione una volta attivati. Non dimenticare di sostituire eventuali coperture danneggiate dei fanali, poiché le crepe permettono all'acqua di infiltrarsi all'interno e, col tempo, finiscono per danneggiare l'elettronica sensibile.

Manutenzione Componenti Critici: Pneumatici, Sottocarro e Sistema di Sterzo

Ispezione dei Pneumatici Fuoristrada per Usura e Mantenimento della Pressione Corretta

La corretta manutenzione degli pneumatici è molto importante per tutti i carrelli elevatori per terreni difficili che operano su superfici ruvide o sconnesse. Ogni giorno, gli operatori devono controllare i fianchi degli pneumatici per individuare eventuali danni, verificare la quantità residua di battistrada (è il momento di sostituirli quando scende sotto la soglia degli 8 mm) e osservare la comparsa di eventuali schemi di usura anomali. Mantenere la pressione dell'aria corretta in base a quanto indicato dal produttore, che generalmente si aggira tra 30 e 45 psi. Quando gli pneumatici hanno una pressione troppo bassa, i fianchi subiscono facilmente sollecitazioni. Tuttavia, sovrapomparli troppo riduce l'aderenza al suolo. Secondo alcune ricerche dell'anno scorso nel settore delle attrezzature industriali, le persone che monitoravano la pressione dei loro pneumatici ogni settimana hanno speso circa il 19 percento in meno per la sostituzione degli pneumatici rispetto a chi effettuava il controllo una volta al mese.

Valutazione di assi, trasmissione e sospensioni per terreni accidentati

Guidare su terreni accidentati mette davvero a dura prova quelle parti importanti del sistema di trasmissione. Ogni volta che la macchina raggiunge circa 50 ore di funzionamento, esaminare con attenzione i sigilli dell'asse per verificare la presenza di perdite di olio, assicurarsi che nessuno dei punti di ingrassaggio sia ostruito ed esaminare i supporti della sospensione alla ricerca di segni di crepe. Non dimenticare di controllare tutti i bulloni e i dadi. Devono essere serrati secondo le specifiche del produttore in modo che tutto rimanga correttamente allineato. Le giunture universali meritano particolare attenzione. Se si nota un movimento evidente oltre il normale, si tratta di un segnale di allarme che indica possibili problemi al sistema di trasmissione nel lungo termine. Quando si verifica questa situazione, diventa essenziale rivolgersi immediatamente a un servizio professionale prima che si sviluppino problemi più gravi.

Diagnosi e manutenzione di derivazione del sterzo e usura delle leve di collegamento

Quando il gioco dello sterzo supera il 10% della normale rotazione del volante, è il momento di interrompere ciò che stiamo facendo e analizzare con attenzione la situazione. Iniziare eseguendo un semplice test in linea retta su un terreno pianeggiante. Se il carrello elevatore inizia a deviare dalla traiettoria senza alcun intervento da parte dell'operatore, ci sono diversi possibili problemi da verificare. Per prima cosa, ispezionare i perni di sterzo per individuare eventuali segni di usura. Devono essere sostituiti quando il gioco rotazionale supera i 3 gradi. Controllare anche le estremità delle bielle per individuare danni, come guarnizioni strappate attorno alle stesse. Non dimenticare inoltre di verificare i livelli di pressione idraulica, che devono rimanere al di sopra di 1500 psi anche a motore in folle. Ai fini della manutenzione, assicurarsi di applicare regolarmente grasso al litio con additivi per pressioni estreme su tutti i punti di collegamento dello sterzo, all'incirca ogni cento ore di funzionamento. Questo tipo specifico di grasso funziona bene in condizioni estreme di temperatura, da meno 40 gradi Fahrenheit fino a 300 gradi Fahrenheit, mantenendo tutto reattivo nonostante le condizioni operative difficili.

Integrità del Sistema Idraulico e dei Freni in Ambienti Estremi

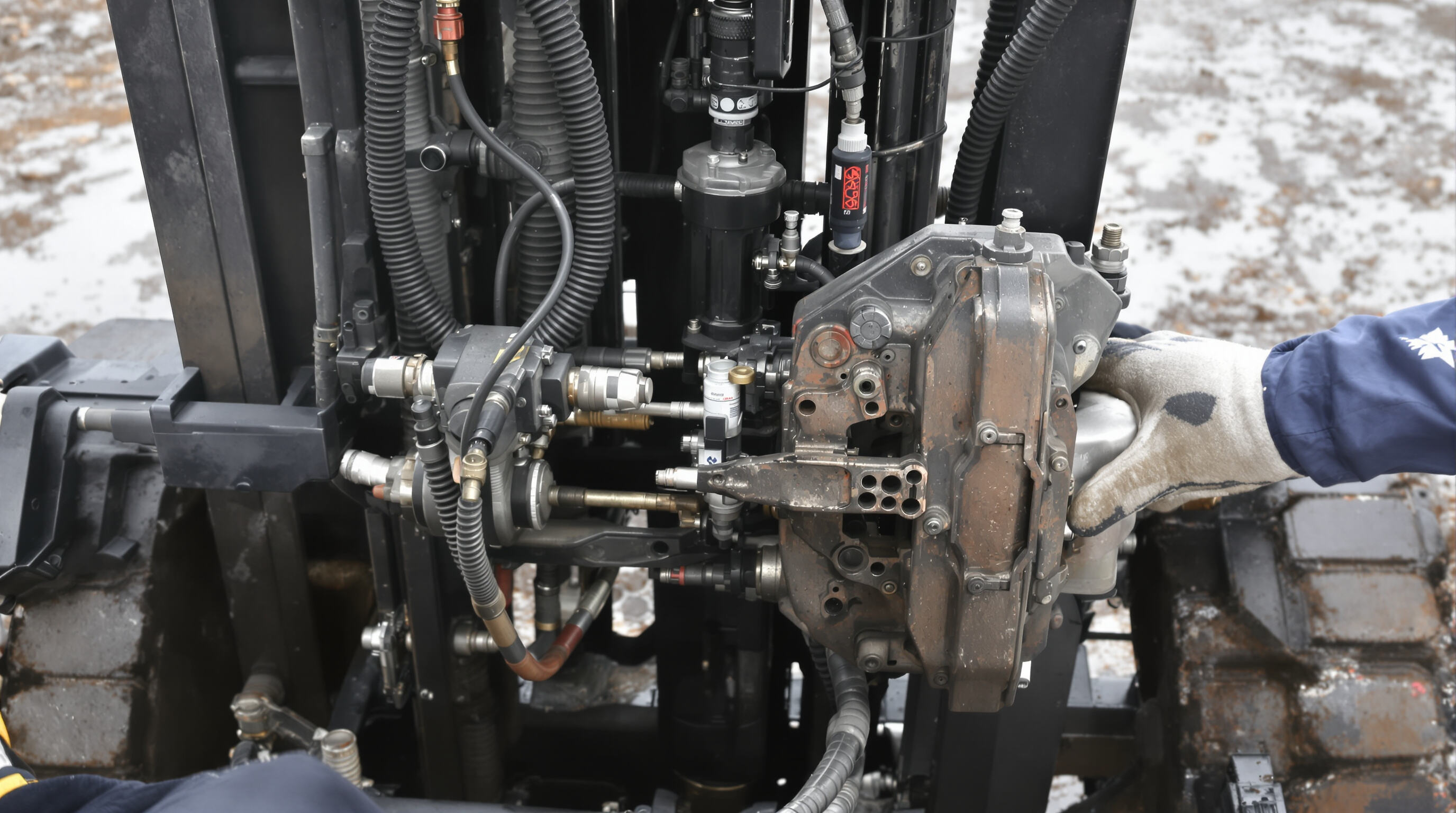

Prevenzione delle Perdite Idrauliche e Contaminazione in Condizioni Estreme

Controlli regolari su tubazioni e raccordi idraulici possono ridurre i guasti dell'attrezzatura di quasi il 40% quando si lavora fuoristrada, secondo il Rapporto sulla Affidabilità delle Macchine del 2023. Per temperature estreme, si consigliano guarnizioni sintetiche che funzionino tra meno 40 gradi Fahrenheit fino a 250 gradi. Altresì importante è installare filtri in linea da 10 micron, poiché arrestano le particelle più minute. Queste piccole particelle di detriti causano in realtà circa i tre quarti di tutti i problemi nei sistemi idraulici. Nel trasferire i fluidi, è importante anche mantenere la pulizia. I lavoratori dovrebbero indossare guanti durante la manutenzione dei serbatoi per evitare l'ingresso di sporco e umidità che nel tempo potrebbero danneggiare l'intero sistema.

Mantenere le Prestazioni Idrauliche in Condizioni di Estrema Temperatura

Per una prestazione costante quando le temperature variano, i fluidi idraulici tri-shield con speciali additivi antischiuma danno risultati eccellenti. Questi fluidi mantengono un flusso corretto per circa il 22 percento in più rispetto agli oli minerali tradizionali quando sottoposti a variazioni di temperatura. Quando si lavora in condizioni di calore estremo superiori ai 140 gradi Fahrenheit, è consigliabile abbinare questi fluidi con indice di viscosità migliorato a un sistema di raffreddamento ausiliario. Questo accorgimento aiuta a prevenire problemi come cavitazione e danni alle guarnizioni che possono verificarsi in condizioni di calore estremo. Esaminando le segnalazioni effettive sul campo, l'equipaggiamento dotato di sistemi integrati di gestione termica richiede parti di ricambio circa il 30 percento meno frequentemente dopo 5.000 ore di funzionamento continuativo. Questo fa una grande differenza sui costi di manutenzione nel lungo termine.

Assicurare una Frenata Affidabile su Superfici Bagnate, Ghiacciate e in Salita

Ottenere arresti affidabili è molto importante quando le strade diventano scivolose o in salita. Le pastiglie dei freni realizzate con composti antiscivolo possono ridurre quasi del 50% la distanza di arresto su pendenze di 15 gradi dove si ha uno strato d'acqua di circa mezzo centimetro, come indicato dalla norma ISO 3450 del 2022. Controllare una volta al mese l'umidità del liquido freni utilizzando quelle strisce reattive che tutti portano oggigiorno. Se il liquido contiene appena il 3% di acqua, la corrosione all'interno delle valvole ABS avviene il doppio più velocemente. Quando la temperatura scende sotto i venti gradi Fahrenheit, cercare freni di stazionamento che rispettino gli standard EN 12530. Questi sistemi dispongono di speciali ganasce con granuli di carburo integrati, in modo da mantenere una buona aderenza anche quando si forma uno strato di ghiaccio liscio sulle superfici.

Attuazione di programmi di manutenzione preventiva proattiva

Elaborazione di un piano di manutenzione programmata per ridurre i tempi di inattività

Una buona manutenzione preventiva inizia creando un programma che rispetti le raccomandazioni del produttore dell'attrezzatura, considerando anche quanto intensamente la macchina viene utilizzata giorno dopo giorno. Secondo le informazioni sull'equipaggiamento per la movimentazione dei materiali dello scorso anno, le aziende che utilizzano sistemi informatici per la gestione della manutenzione registrano circa il 18 percento di guasti improvvisi in meno rispetto alle strutture che aspettano che qualcosa si rompa prima di effettuare le riparazioni. Durante il controllo dell'attrezzatura, prestate particolare attenzione alle componenti che subiscono il maggiore stress nel tempo, come le pompe idrauliche, i piccoli rulli presenti sui montanti e i freni a pinza. Queste parti devono essere ispezionate regolarmente in base al loro utilizzo. Non dimenticate inoltre di applicare lubrificante su tutte le giunture mobili almeno una volta ogni 200 ore di funzionamento. Questo aiuta a prevenire la formazione di ruggine, un aspetto particolarmente importante per le strutture ubicate vicino alle coste, dove l'aria salmastra accelera il degrado dei metalli.

Allineare le Pratiche di Manutenzione agli Standard di Conformità OSHA e ANSI

Seguire le normative OSHA 1910.178 e ANSI/ITSDF B56.6 non è solo una buona pratica, ma è assolutamente necessario per la sicurezza dei lavoratori e per evitare costose multe in futuro. Assicurati che i test annuali sulla capacità di carico vengano documentati correttamente e non dimenticare di verificare l'integrità strutturale dei dispositivi di protezione contro il ribaltamento (ROPS) dopo circa 2.500 ore di servizio. Anche gli operatori che lavorano in impianti frigoriferi necessitano di attenzioni particolari. Gli standard ANSI relativi a -20 gradi Celsius esistono per una ragione: quando le temperature scendono, i sistemi idraulici possono malfunzionare se non vengono mantenuti correttamente e la viscosità dei fluidi cambia drasticamente in condizioni di gelo, influenzando sia le prestazioni che la sicurezza.

Equilibrare l'Investimento in Manutenzione rispetto al Costo dei Guasti all'Attrezzatura

Gli studi mostrano che intervenire in anticipo sui problemi delle attrezzature può ridurre i costi di riparazione di circa il 34%, il che si traduce in circa 42.000 dollari risparmiati ogni anno per ogni macchina mineraria, secondo la ricerca dell'Istituto Ponemon del 2023. Considerando la spesa per sistemi come quelli di ingrassaggio automatico, il cui prezzo varia generalmente tra tremiladuecento e settemilacinquecento dollari, vale la pena confrontare questi numeri con quanto accade quando gli assali motore si rompono completamente. Le sole riparazioni di tali guasti costano diciottomila dollari, senza contare la perdita di produttività, che si aggira intorno ai 580 dollari l'ora di fermo macchina. In ambienti più difficili, dove le macchine sono sottoposte a condizioni molto gravose, ha senso anche installare dispositivi per la manutenzione predittiva, come sensori di vibrazione, il cui costo è all'incirca di milleottocento dollari per unità. Questi piccoli dispositivi aiutano effettivamente i cambi a durare da due a tre anni in più, permettendo alle aziende di ottenere un ritorno di circa nove volte l'investimento dopo sette anni completi di funzionamento.

Superare le Sfide Ambientali: Clima Freddo e Condizioni Avverse

I carrelli elevatori fuoristrada che operano in ambienti difficili richiedono strategie di manutenzione mirate per contrastare le temperature estreme e l'esposizione all'umidità. I principali produttori consigliano protocolli specifici per le condizioni climatiche al fine di gestire le sollecitazioni operative causate da neve, ghiaccio e forti piogge.

Funzionamento in Clima Freddo: Gestione degli Effetti di Neve, Ghiaccio e Pioggia

Scaldare i sistemi idraulici prima che entrino in funzione fa tutta la differenza quando le temperature scendono sotto lo zero, riducendo i guasti del sistema di circa il 34%, secondo uno studio pubblicato lo scorso anno su Industrial Equipment Journal. Per chi lavora in climi freddi, eliminare l'accumulo di ghiaccio è molto importante. Utilizza raschietti di plastica per pneumatici e freni invece di quelli metallici che potrebbero graffiare le superfici. Avvolgi inoltre le connessioni della batteria con isolante. Non dimenticare inoltre di passare a fluidi più leggeri, progettati per temperature fino a -25 gradi Celsius. Controllare quotidianamente il battistrada dei pneumatici e la pressione dell'aria non è solo manutenzione ordinaria, ma è ciò che impedisce ai veicoli di slittare su strade ghiacciate o bagnate. Alcuni operatori giurano su questi passaggi dopo aver sperimentato in prima persona ciò che accade quando si prendono scorciatoie durante le operazioni invernali.

Proteggere i Sistemi dall'Umidità e dalla Corrosione in Condizioni di Bagnato

Pulire regolarmente una volta a settimana le parti del sottoscocca per rimuovere il sale stradale e l'accumulo di minerali che corrodono il metallo. Per le parti mobili, utilizzare un lubrificante che disperda l'acqua e che sia conforme agli standard NSF. Questo aiuta a prevenire la formazione di ruggine e mantiene tutto in movimento senza intoppi quando necessario. Le officine che utilizzano regolarmente primer ricco di zinco sulle loro strutture in acciaio, applicano grasso dielettrico sui contatti elettrici ed eliminano l'umidità con aria compressa dopo aver attraversato pozzanghere profonde, hanno riferito che le loro parti durano quasi il doppio, secondo i rapporti di manutenzione. La differenza è piuttosto significativa per i responsabili delle flotte che desiderano estendere il budget per l'equipaggiamento tra un rinnovo e l'altro.

Domande Frequenti

Perché la manutenzione degli pneumatici è cruciale per i carrelli elevatori fuoristrada?

La manutenzione degli pneumatici è importante perché una pressione errata e un battistrada usurato possono portare a guasti dell'equipaggiamento o a condizioni di lavoro non sicure, specialmente su superfici irregolari o scivolose.

Come possono essere evitati i guasti al sistema idraulico?

Controlli regolari e l'utilizzo di guarnizioni sintetiche e filtri in linea possono prevenire perdite e contaminazione idraulica, riducendo così i guasti dell'attrezzatura.

Cosa bisogna considerare durante l'operazione in condizioni di freddo?

Far riscaldare i sistemi idraulici e utilizzare fluidi adeguati progettati per temperature basse è essenziale per prevenire guasti. È inoltre necessario rimuovere il ghiaccio e assicurarsi di avere un battistrada e una pressione degli pneumatici corretti.

Indice

- Ispettazione giornaliera pre-utilizzo per Forklift tutto terreno s

- Manutenzione Componenti Critici: Pneumatici, Sottocarro e Sistema di Sterzo

- Integrità del Sistema Idraulico e dei Freni in Ambienti Estremi

- Attuazione di programmi di manutenzione preventiva proattiva

- Superare le Sfide Ambientali: Clima Freddo e Condizioni Avverse

- Domande Frequenti