Inspeções Diárias Antes da Operação para Empilhadeira Todo-o-Terreno s

Realizando uma Inspeção Completa ao Redor da Máquina

Comece cada dia de trabalho contornando o empilhadeira todo terreno com uma inspeção completa em círculo. Observe atentamente os pneus em busca de sinais de desgaste irregular ou pedaços de cascalho presos neles, que possam causar escorregões ao trabalhar em pisos de terra ou cascalho. Dê uma boa olhada também na área do mastro e por baixo da máquina. Rachaduras estruturais e vazamentos de fluido hidráulico são verdadeiros causadores de problemas, responsáveis por cerca de 4 a cada 10 falhas em equipamentos, segundo o Industrial Equipment Journal do ano passado. Não se esqueça de inspecionar também os garfos e as correntes. Se parecerem entortados ou deformados além do permitido pelas especificações de fábrica, isso é um grande alerta vermelho. A segurança vai por água abaixo quando essas peças não estão dentro das especificações durante os levantamentos.

Verificando o Nível de Óleo, Fluido Hidráulico e Refrigerante

É importante verificar a espessura do óleo do motor todos os dias, especialmente quando as temperaturas ultrapassam 100 graus Fahrenheit ou caem abaixo do ponto de congelamento, apenas para garantir que tudo permaneça adequadamente lubrificado. Quanto aos níveis de fluido hidráulico, observe aquelas visíveis ou puxe a vareta de medição conforme indicado nas especificações para motores frios na partida. E também não se esqueça do líquido de arrefecimento. Dê uma olhada no tanque de expansão depois que o motor tenha aquecido até a temperatura normal de funcionamento. Erros nesse procedimento são responsáveis por cerca de 27% de todas as paralisações causadas por problemas de superaquecimento em máquinas que operam em condições adversas do terreno. Esse tipo de negligência com a manutenção pode custar tempo e dinheiro nas operações no campo.

Verificando Funcionamento de Luzes, Buzinas e Alarmes de Segurança

Antes de operar equipamentos nas áreas escuras de zonas de construção ou em áreas florestais densas onde a visibilidade é praticamente nula, os trabalhadores devem testar cuidadosamente seus sistemas de iluminação. A buzina precisa atingir cerca de 97 decibéis, conforme os padrões ANSI, para que os operadores consigam ouvi-la acima do ruído intenso das máquinas no ambiente. Certifique-se de que os sinais de aviso de ré entrem automaticamente em funcionamento sempre que o veículo for engatado em marcha ré. Também verifique se os dispositivos de parada de emergência realmente desligam tudo imediatamente quando ativados. Não se esqueça de substituir tampas de lentes danificadas, já que rachaduras permitem a entrada de água, que pode, com o tempo, danificar a eletrônica sensível.

Manutenção de Componentes Críticos: Pneus, Chassi e Sistema de Direção

Inspeção de Pneus para Uso Off-Road quanto ao Desgaste e Manutenção da Pressão Adequada

Uma adequada manutenção dos pneus é muito importante para todos os empilhadeiras todo-terreno que trabalham em superfícies ásperas ou irregulares. Diariamente, os operadores devem verificar os lados dos pneus quanto a danos, examinar a profundidade dos sulcos (chegou a hora de substituí-los quando ficarem abaixo da marca de 8 mm) e observar qualquer padrão incomum de desgaste. Manter a pressão do ar correta, de acordo com as recomendações do fabricante, geralmente entre 30 e 45 psi. Quando os pneus estão com pressão baixa, os flancos sofrem mais facilmente. Por outro lado, se estiverem muito calibrados, perdem aderência ao solo. De acordo com uma pesquisa do ano passado no setor de equipamentos industriais, empresas que monitoravam a pressão dos pneus semanalmente gastaram cerca de 19% menos com substituição de pneus do que aquelas que verificavam apenas uma vez por mês.

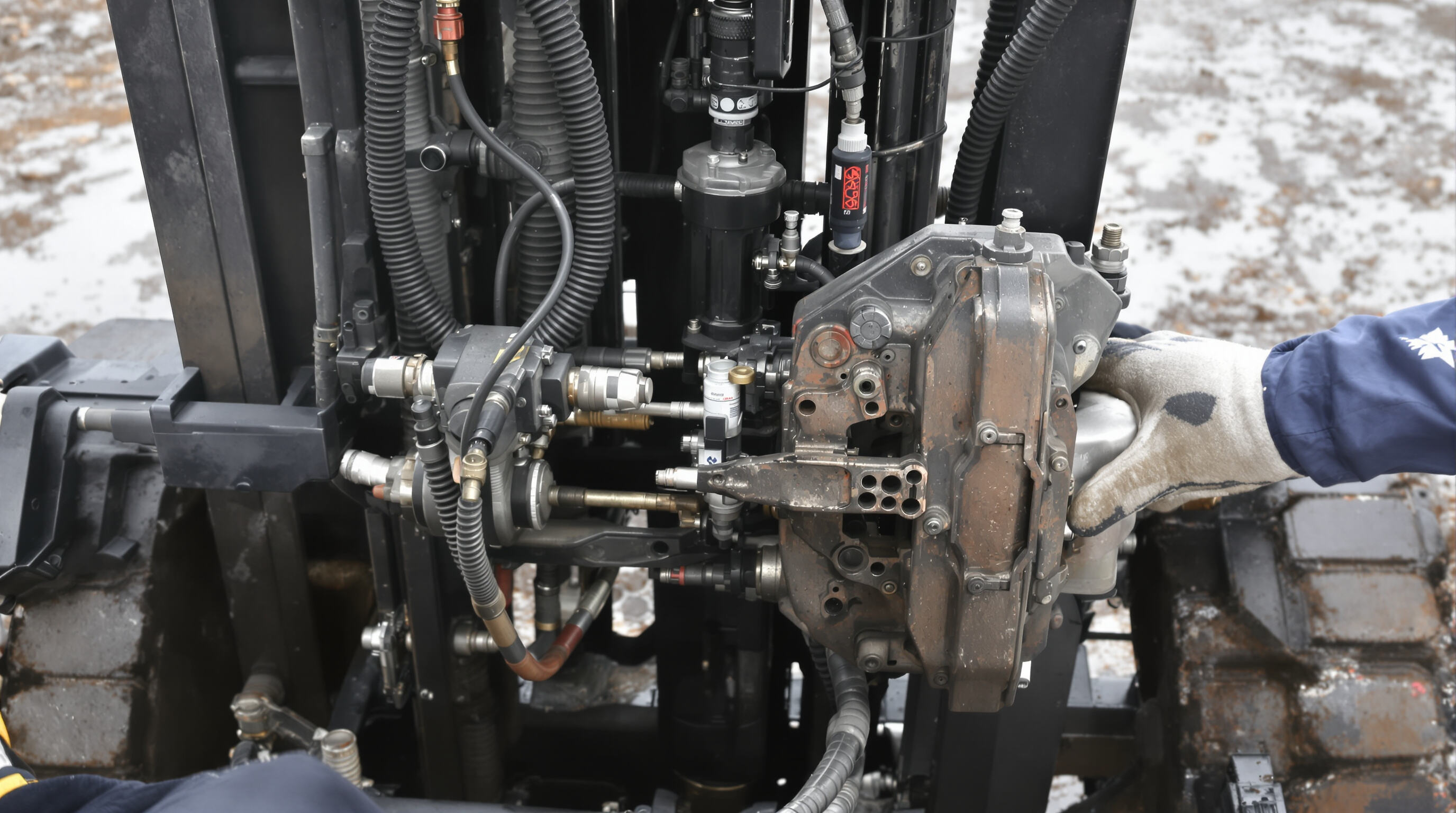

Avaliação dos Eixos, Transmissão e Suspensão em Terrenos Acidentados

Conduzir em terrenos acidentados realmente afeta partes importantes do sistema de transmissão. Cada vez que a máquina atinge cerca de 50 horas de operação, examine cuidadosamente os selos do eixo para verificar vazamentos de óleo, certifique-se de que nenhum dos pontos de engraxe esteja entupido e inspecione os suportes da suspensão em busca de sinais de rachaduras. Não se esqueça de verificar todos os parafusos e porcas também. Eles devem ser apertados de acordo com as especificações do fabricante para que tudo permaneça devidamente alinhado. As juntas universais também merecem atenção especial. Se houver movimento perceptível além do normal, isso é um sinal de alerta que aponta para possíveis problemas na transmissão no futuro. Quando isso ocorrer, buscar um serviço profissional imediatamente será absolutamente essencial para evitar problemas maiores.

Diagnóstico e Manutenção de Desalinhamento da Direção e Desgaste da Articulação

Quando a deriva na direção ultrapassar 10% da rotação normal do volante, é hora de parar o que estamos fazendo e analisar com atenção. Comece realizando um simples teste em linha reta em um terreno plano. Se o empilhadeira começar a sair da trajetória sem qualquer intervenção do operador, existem vários possíveis problemas para verificar. Primeiramente, inspecione os rei de eixo quanto a sinais de desgaste. Eles precisam ser substituídos quando houver mais de 3 graus de folga rotacional. Também verifique as extremidades da barra de direção quanto a indicadores de danos, como selos de proteção rompidos ao redor delas. E não se esqueça de checar os níveis de pressão hidráulica, que devem permanecer acima de 1500 psi, mesmo em marcha lenta. Para fins de manutenção, certifique-se de aplicar graxa de lítio de extrema pressão nova em todos os pontos de articulação do sistema de direção aproximadamente a cada cem horas de operação. Essa graxa específica funciona bem em extremos de temperatura, desde -40 graus Fahrenheit até 300 graus Fahrenheit, mantendo tudo responsivo apesar das condições adversas de trabalho.

Integridade do Sistema Hidráulico e de Freios em Ambientes Agressivos

Prevenção de Vazamentos e Contaminação Hidráulica em Condições Extremas

Inspeções regulares nas linhas e conexões hidráulicas podem reduzir falhas no equipamento em quase 40%, segundo o Relatório de Confiabilidade de Máquinas de 2023. Para temperaturas extremas, são recomendados selos sintéticos que funcionam entre menos 40 graus Fahrenheit e até 250 graus. Também é importante utilizar filtros em linha de 10 mícron, pois eles impedem a passagem de partículas minúsculas. Esses pequenos resíduos são, na verdade, responsáveis por cerca de três quartos de todos os problemas nos sistemas hidráulicos. Na transferência de fluidos, a manutenção da limpeza também é essencial. Os trabalhadores devem usar luvas durante a manutenção dos reservatórios para evitar a entrada de sujeira e umidade que, com o tempo, podem danificar todo o sistema.

Manutenção do Desempenho Hidráulico em Extremos de Temperatura

Para um desempenho consistente quando as temperaturas oscilam, fluidos hidráulicos com tripla proteção e aditivos especiais antiespumantes funcionam maravilhas. Esses fluidos mantêm o fluxo adequado cerca de 22% mais tempo em comparação com óleos minerais comuns quando submetidos a mudanças de temperatura. Ao lidar com condições extremamente quentes acima de 140 graus Fahrenheit, é sensato combinar esses fluidos com índice de viscosidade melhorado com algum tipo de sistema de refrigeração auxiliar. Isso ajuda a evitar problemas como cavitação e selos danificados que podem ocorrer em temperaturas elevadas. Analisando relatórios reais de campo, equipamentos com sistemas integrados de gerenciamento térmico acabam necessitando de peças de reposição aproximadamente 30% menos frequentemente após operar por 5.000 horas consecutivas de serviço. Faz uma grande diferença nos custos de manutenção ao longo do tempo.

Garantindo Freio Confiável em Superfícies Molhadas, Içudas e Inclinadas

Obter paradas confiáveis é muito importante quando as estradas ficam escorregadias ou íngremes. Pastilhas de freio fabricadas com compostos antideslizantes podem reduzir a distância de frenagem em até metade em declives de 15 graus onde houver cerca de 0,6 mm de água acumulada, segundo a norma ISO 3450 de 2022. Verifique o fluido de freio quanto à umidade uma vez por mês com aquelas tiras de teste que todo mundo carrega hoje em dia. Se o fluido tiver apenas 3% de água, a corrosão interna nas válvulas do ABS ocorre duas vezes mais rapidamente. Quando as temperaturas caírem abaixo de vinte graus Fahrenheit, procure por freios de estacionamento que atendam aos padrões EN 12530. Esses sistemas possuem sapatas especiais com grãos de carbeto incorporados, de modo que ainda aderem adequadamente mesmo quando o gelo forma uma camada lisa sobre as superfícies.

Implementação de Programas Proativos de Manutenção Preventiva

Desenvolvimento de um Plano de Manutenção Programada para Reduzir o Tempo de Inatividade

A boa manutenção preventiva começa com a criação de uma programação que siga as recomendações do fabricante do equipamento e também leve em conta a intensidade com que a maquinaria é utilizada no dia a dia. De acordo com as descobertas da Material Handling Equipment Insights do ano passado, empresas que implementam sistemas informatizados de gestão de manutenção têm cerca de 18% menos falhas inesperadas do que locais que só realizam manutenção após ocorrer uma quebra. Ao inspecionar os equipamentos, preste atenção extra nas peças que sofrem maior desgaste ao longo do tempo, como bombas hidráulicas, os pequenos roletes nos mastros e pinças de freio. Essas partes devem ser verificadas regularmente, dependendo da frequência de uso. Não se esqueça de aplicar lubrificante em todas as articulações móveis pelo menos uma vez a cada 200 horas de operação. Isso ajuda a evitar a formação de ferrugem, o que é especialmente importante para instalações localizadas perto de regiões costeiras, onde o ar salgado acelera a degradação dos metais.

Alinhando Práticas de Manutenção com as Normas de Conformidade OSHA e ANSI

Seguir as regulamentações da OSHA 1910.178 e da ANSI/ITSDF B56.6 não é apenas uma boa prática, é absolutamente necessário para a segurança dos trabalhadores e para evitar multas custosas no futuro. Certifique-se de que os testes anuais de capacidade de carga sejam devidamente documentados e não se esqueça de verificar a integridade estrutural das estruturas protetoras contra capotamento (ROPS) após cerca de 2.500 horas de serviço. Os operadores que trabalham em instalações de armazenamento frio também precisam de atenção especial. As normas ANSI para -20 graus Celsius existem por um motivo: quando as temperaturas caem, os sistemas hidráulicos podem falhar se não forem adequadamente mantidos, e a viscosidade dos fluidos muda drasticamente em condições de congelamento, afetando tanto o desempenho quanto a segurança.

Equilibrando o Investimento em Manutenção com o Custo das Falhas de Equipamentos

Estudos mostram que antecipar-se a problemas de equipamentos pode reduzir custos de reparo em cerca de 34%, o que equivale a aproximadamente 42 mil dólares economizados a cada ano por máquina de mineração, segundo pesquisa do Instituto Ponemon em 2023. Ao considerar o investimento em sistemas como o de lubrificação automática, que normalmente variam entre três mil duzentos e sete mil quinhentos dólares, vale a pena comparar esses valores com o que se gasta quando eixos de transmissão falham completamente. Apenas consertar essas falhas custa dezoito mil dólares em média, sem contar toda a produtividade perdida, que chega a cerca de quinhentos e oitenta dólares por hora de inatividade. Em ambientes mais agressivos, onde os equipamentos são submetidos a condições severas, também faz sentido instalar equipamentos de manutenção preditiva, como sensores de vibração, ao custo de cerca de mil e oitocentos dólares por unidade. Esses pequenos dispositivos ajudam, de fato, as transmissões a durarem de dois a três anos a mais, proporcionando às empresas um retorno de aproximadamente nove vezes o investimento após sete anos completos de operação.

Superando Desafios Ambientais: Clima Frio e Condições Adversas

Empilhadeiras todo-terreno que operam em ambientes adversos requerem estratégias de manutenção direcionadas para combater extremos de temperatura e exposição à umidade. Fabricantes líderes recomendam protocolos específicos para cada tipo de clima, a fim de gerenciar os esforços operacionais causados por neve, gelo e chuvas fortes.

Operação em Clima Frio: Gerenciando os Efeitos da Neve, Gelo e Chuva

Aquecer os sistemas hidráulicos antes que entrem em ação faz toda a diferença quando as temperaturas caem abaixo de zero, reduzindo falhas no sistema em cerca de 34%, segundo um estudo publicado no ano passado no Industrial Equipment Journal. Para quem trabalha em climas frios, remover o acúmulo de gelo é muito importante. Use espátulas de plástico para limpar pneus e freios, em vez das metálicas, que podem arranhar as superfícies. Envolva também as conexões da bateria com isolamento térmico. E não se esqueça de substituir os fluidos por versões mais finas, projetadas para temperaturas tão baixas quanto -25 graus Celsius. Verificar diariamente o sulco dos pneus e a pressão do ar não é apenas uma manutenção rotineira; isso é essencial para evitar que os veículos derrapem em estradas cobertas de gelo ou água da chuva. Alguns operadores juram por esses passos após vivenciar pessoalmente as consequências de atalhos tomados durante operações no inverno.

Protegendo os Sistemas da Umidade e da Corrosão em Condições Úmidas

Dê uma boa limpeza nas peças do chassis uma vez por semana para remover o sal e os depósitos minerais das estradas que corroem o metal. Para as peças móveis, aplique um lubrificante que desloca água e que seja aprovado pelos padrões da NSF. Isso ajuda a impedir a formação de ferrugem e mantém tudo funcionando suavemente quando necessário. Oficinas que utilizam regularmente um fundo rico em zinco em suas estruturas de aço, aplicam graxa dielétrica nos contatos elétricos e eliminam a umidade com ar comprimido após atravessar poças profundas relataram que seus componentes duram quase o dobro do tempo habitual, segundo relatórios de manutenção. A diferença é bastante significativa para gerentes de frotas que desejam estender ao máximo os orçamentos com equipamentos antes de substituí-los.

Perguntas Frequentes

Por que a manutenção dos pneus é crucial para empilhadeiras todo-terreno?

A manutenção dos pneus é importante porque a pressão incorreta e o desgaste inadequado podem levar à falha do equipamento ou a condições de trabalho inseguras, especialmente em superfícies ásperas ou escorregadias.

Como evitar falhas no sistema hidráulico?

Inspeções regulares e o uso de vedações sintéticas e filtros em linha podem prevenir vazamentos e contaminação hidráulica, reduzindo assim as falhas do equipamento.

O que deve ser considerado na operação em tempo frio?

Aquecer os sistemas hidráulicos e utilizar fluidos adequados para temperaturas baixas é essencial para evitar falhas. Também é necessário remover o gelo e garantir que os pneus tenham sulcos e pressão adequados.

Sumário

- Inspeções Diárias Antes da Operação para Empilhadeira Todo-o-Terreno s

- Manutenção de Componentes Críticos: Pneus, Chassi e Sistema de Direção

- Integridade do Sistema Hidráulico e de Freios em Ambientes Agressivos

- Implementação de Programas Proativos de Manutenção Preventiva

- Superando Desafios Ambientais: Clima Frio e Condições Adversas

- Perguntas Frequentes